Materiales electrónicos esenciales: Parte 2 - Carburo de silicio

1 Introducción

El carburo de silicio (SiC) es un material semiconductor de banda ancha con excelentes propiedades de alta dureza, alta conductividad térmica, alta temperatura y resistencia a la corrosión. En el campo de la electrónica, el SiC se utiliza ampliamente en la electrónica de potencia, especialmente en vehículos eléctricos, comunicaciones 5G, generación de energía fotovoltaica y aeroespacial, debido a su capacidad para trabajar de forma estable a altas temperaturas, altas presiones y altas frecuencias. En comparación con los materiales de silicio tradicionales, el carburo de silicio permite una conversión de energía más eficiente, un menor consumo de energía y una mayor vida útil del dispositivo, lo que lo convierte en una opción ideal para dispositivos electrónicos de alto rendimiento.

2 Propiedades básicas del carburo de silicio

Elcarburo de silicio, una sustancia inorgánica con la fórmula química SiC, se funde a altas temperaturas en hornos de resistencia utilizando materias primas como arena de cuarzo, coque de petróleo (o coque de carbón) y virutas de madera (se añade sal de mesa para producir carburo de silicio verde). El carburo de silicio es un semiconductor natural en forma del mineral extremadamente raro moissanita. Se produce en masa en forma de polvo y cristales desde 1893 y se utiliza como abrasivo. Entre las materias primas refractarias no oxidadas de alta tecnología, como C, N, B, etc., el carburo de silicio es la más utilizada y la más económica, y puede denominarse arena de acero dorada o arena refractaria.

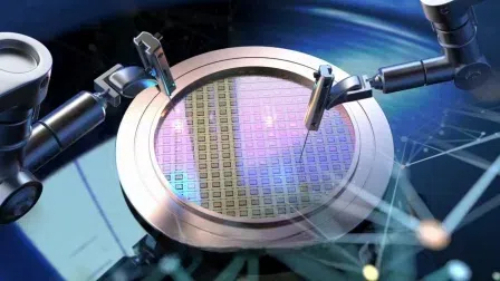

Fig. 1 Oblea de carburo de silicio

El carburo de silicio negro y el carburo de silicio verde, dos variedades comúnmente utilizadas, son α-SiC. El carburo de silicio negro contiene SiC de alrededor del 95%, y su tenacidad es mayor que el carburo de silicio verde, utilizado principalmente en el procesamiento de materiales de baja resistencia a la tracción, tales como vidrio, cerámica, piedra, materiales refractarios, hierro fundido y metales no ferrosos. El carburo de silicio verde que contiene SiC en un 97% o más, tiene un buen autoafilado, se utiliza principalmente en el procesamiento de carburo cementado, aleación de titanio y vidrio óptico, también se utiliza para el bruñido de camisas de cilindros y el rectificado de precisión de herramientas de corte de acero de alta velocidad. Además, hay carburo de silicio cúbico, es un proceso especial de cristales de color amarillo-verde, que se utiliza para hacer el abrasivo adecuado para el mecanizado ultra-fino de los rodamientos, que puede hacer que la rugosidad de la superficie de Ra32 ~ 0,16 micras a Ra0,04 ~ 0,02 micras de procesamiento de una sola vez.

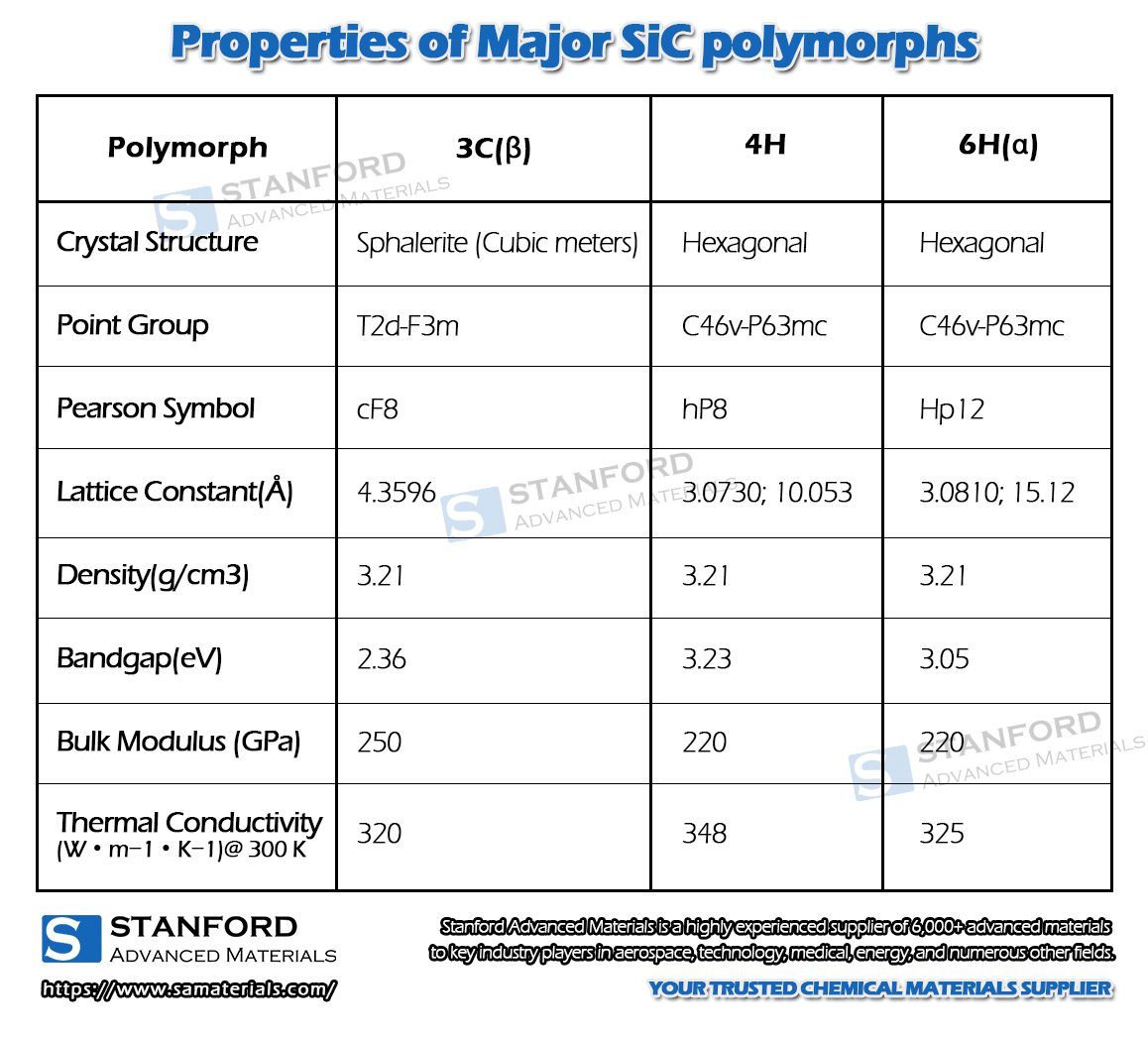

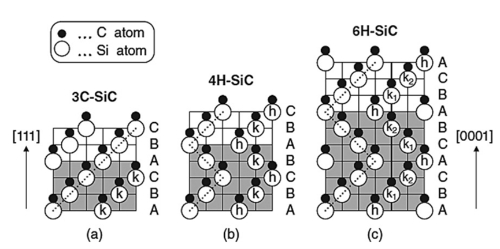

El SiC es un material semiconductor compuesto binario típico, y la unidad básica de su estructura cristalina es un tetraedro con cuádruple simetría, es decir, SiC4 o CSi4, donde la distancia entre dos átomos adyacentes de Si o dos átomos de C es de 3,08 Å, y la distancia entre átomos adyacentes de C y Si es sólo de 1,89 Å. En los cristales de SiC, los átomos de Si y C forman enlaces covalentes tetraédricos muy fuertes (energía de enlace de 4,6 eV) compartiendo pares de electrones en orbitales hibridizados sp3. Compartiendo pares de electrones en los orbitales hibridizados sp3 para formar enlaces covalentes tetraédricos muy fuertes (energía de enlace de 4,6 eV).

El carburo de silicio puro es un cristal incoloro y transparente. El carburo de silicio industrial es amarillo claro, verde, azul o incluso negro según el tipo y el contenido de impurezas, y su transparencia varía con su pureza. La estructura cristalina del carburo de silicio se divide en α-SiC hexagonal o rómbico y β-SiC cúbico (llamado carburo de silicio cúbico). El α-SiC debido a su estructura cristalina de átomos de carbono y silicio en el apilamiento de diferentes secuencias y constituyendo varias variantes diferentes, se ha encontrado en más de 70 tipos de. β-SiC en 2100 ℃ o más cuando la transformación de α-SiC. α-SiC es el tipo más común de cristal, β-SiC es el sistema cristalino cúbico, también conocido como carburo de silicio cúbico. También se conoce como carburo de silicio cúbico. Hasta ahora, el β-SiC ha tenido un uso comercial relativamente escaso, aunque puede utilizarse como portador de catalizadores multifásicos debido a su mayor superficie que el α-SiC. El carburo de silicio se fabrica industrialmente refinándolo en un horno de resistencia utilizando arena de cuarzo de alta calidad y coque de petróleo. Los bloques de carburo de silicio refinado se trituran, se lavan con ácido y álcali, se seleccionan magnéticamente y se tamizan o se seleccionan con agua para obtener productos de diversos tamaños de partícula.

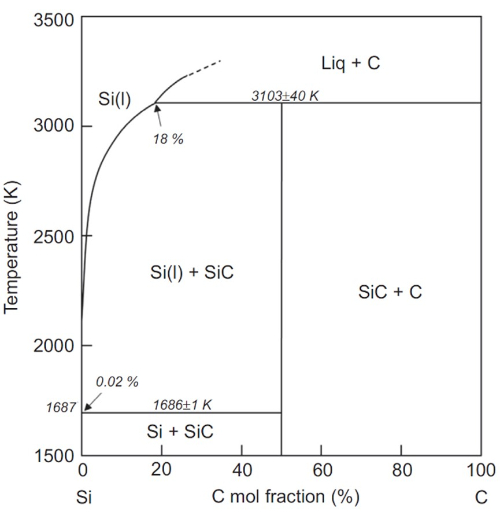

Fig. 2 Diagrama de fases binarias del SiC

Debido a sus propiedades químicas estables, alta conductividad térmica, bajo coeficiente de expansión térmica y excelente resistencia al desgaste, el carburo de silicio tiene muchas aplicaciones más allá de los abrasivos. Por ejemplo, la aplicación de polvo de carburo de silicio al impulsor de las turbinas hidráulicas o a la pared interior de los cilindros mediante un proceso especial puede mejorar la resistencia a la abrasión y prolongar la vida útil entre 1 y 2 veces. Además, el carburo de silicio se utiliza en materiales refractarios de alta calidad, que ofrecen ventajas como resistencia al choque térmico, tamaño compacto, ligereza y alta resistencia, lo que lo hace muy eficiente desde el punto de vista energético. El carburo de silicio de baja calidad (alrededor del 85% de SiC) es un excelente desoxidante que puede acelerar la fabricación de acero, facilitar el control de la composición química y mejorar la calidad del acero. Además, el carburo de silicio se utiliza ampliamente en la producción de barras de carbono de silicio para elementos de calefacción eléctrica.

La dureza del carburo de silicio es muy grande, dureza Mohs de 9,5, sólo superada por el diamante más duro del mundo (10), tiene una excelente conductividad térmica y es un semiconductor, con resistencia a la oxidación a altas temperaturas.

Existen al menos 70 formas cristalinas de carburo de silicio. El α-SiC es el heterocristal homogéneo más común, se forma a altas temperaturas superiores a 2000 °C y tiene un sistema cristalino hexagonal (parecido a la zincita fibrosa). El β-SiC, con un sistema cristalino cúbico, es similar al diamante y se produce a temperaturas inferiores a 2000 °C. El β-SiC es un portador de catalizador heterogéneo con una mayor superficie específica que el α-SiC. Para aplicaciones de portador de catalizador heterogéneo, el carburo de silicio β es interesante debido a su mayor superficie específica que el carburo de silicio α. Existe otro tipo de carburo de silicio, el carburo de μ-silicio, que es el más estable y produce un sonido más agradable al impactar. Sin embargo, hasta la fecha, estos dos tipos de carburo de silicio no se han utilizado comercialmente.

Fig. 3 Estructuras cristalinas de los principales polimorfos del SiC

Debido a su peso específico de 3,1 g/cm3 y a su temperatura de sublimación relativamente alta (aprox. 2700 °C), el carburo de silicio es muy adecuado como materia prima para cojinetes u hornos de alta temperatura. No se funde a ninguna presión alcanzable y tiene una actividad química bastante baja. Debido a su elevada conductividad térmica, su alta intensidad de campo eléctrico de colapso y el hecho de que posee la mayor densidad de corriente, se ha intentado utilizar el carburo de silicio como sustituto del silicio, especialmente en aplicaciones de componentes semiconductores de alta potencia. Además, el carburo de silicio se acopla fuertemente a la radiación de microondas y, debido a su elevado punto de sublimación, permite aplicarlo para calentar metales.

El carburo de silicio puro es incoloro, pero en la producción industrial su color suele ir del marrón al negro debido a la presencia de impurezas como el hierro. El brillo iridiscente de la superficie del cristal se debe a la formación de una capa protectora de sílice.

El SiC es un semiconductor que, mediante el dopaje, cambia la estructura de niveles de energía de los materiales de SiC y modula aún más sus propiedades, utilizando principalmente medios de implantación de iones para A, B, N y otros átomos del dopaje. Entre ellos: Es más probable que el Al y otros átomos huéspedes ocupen el lugar del Si en la red del SiC para formar un nivel de energía profundamente dominante, obteniéndose así un semiconductor de tipo P; mientras que es más probable que el N y el P y otros átomos huéspedes ocupen la posición de red del C para formar un nivel poco profundo dominante, obteniéndose así un semiconductor de tipo N. Cabe destacar que el SiC tiene un amplio rango de dopado (1X1014-1X1019 cm-3) que no se encuentra en otros semiconductores de banda prohibida ancha, y es fácil realizar dopados tipo N y tipo P en este rango; por ejemplo, la resistividad eléctrica de los monocristales de 4H-SiC es tan baja como 5 Ω-cm tras el dopado con AI.

3 Procesos de fabricación del carburo de silicio

El carburo de silicio se fabrica mediante dos métodos principales: el método de fusión y el método de deposición química en fase vapor.

3.1 Método de fusión

El método de fusión consiste en fundir silicio y grafito (o silicio grafitizado) mezclándolos a alta temperatura y enfriándolos a continuación para formar carburo de silicio. El proceso específico es el siguiente

1. Preparación de la materia prima: seleccionar materias primas de carbono de alta pureza y materias primas de silicio, y pulverizar, y tamizar, para que el tamaño de partícula cumpla con los requisitos del proceso.

2. 2. Mezcla: Mezclar las materias primas de carbono y silicio trituradas de acuerdo con una determinada proporción, para que las impurezas se dispersen.

3. 3. Carga: las materias primas mezcladas en el horno de alta temperatura, el horno debe fijarse en una cierta temperatura del horno, y la atmósfera y mantener una cierta presión negativa.

4. 4. Reacción de carbonización: a alta temperatura, las materias primas de carbono y silicio reaccionan para producir carburo de silicio. La temperatura de la reacción suele estar entre 2000-2500 grados centígrados.

5. Enfriamiento y separación: Tras la reacción de carbonización, se cierra el horno para enfriarlo. A continuación, el material de carburo de silicio se retira del horno y el carburo de silicio de diferentes tamaños de partícula se separa mediante métodos físicos (por ejemplo, trituración, tamizado).

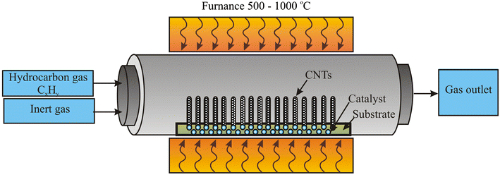

3.2 Deposición química en fase vapor

Ladeposición química en fasevapor (CVD) es un método de formación de carburo de silicio en la superficie de un sustrato mediante la deposición de una fuente de carbono y silicio en un gas a través de una reacción química en fase gaseosa. El proceso específico es el siguiente

1. Preparación del sustrato: elegir sustratos adecuados, como cuarzo, grafito, etc., y limpiarlos y tratarlos según los requisitos del proceso para que la superficie sea lisa.

2. Carga del reactor: introducir el sustrato tratado en el reactor CVD, y calentar el reactor a una temperatura adecuada.

3. Suministro de gas de reacción: Suministrar el gas que contiene fuentes de carbono y silicio en el reactor a un determinado caudal, y controlar la temperatura de reacción, la presión y la proporción de gas al mismo tiempo.

4. Reacción en fase gaseosa: Los gases de las fuentes de carbono y silicio reaccionan químicamente en la superficie del sustrato para producir carburo de silicio. La naturaleza del carburo de silicio también puede modificarse introduciendo fuentes de dopaje durante el proceso de reacción.

5. Enfriamiento y curado: Una vez finalizada la reacción, se interrumpe el suministro de gas, se apaga el reactor y se produce el enfriamiento. Durante el proceso de enfriamiento, el carburo de silicio se cura en la superficie del sustrato para formar una película fina o un bloque de carburo de silicio.

Dependiendo de los requisitos de la aplicación, se puede seleccionar un proceso adecuado para producir materiales de carburo de silicio con propiedades específicas.

Fig. 4 Instalación de deposición química en fase vapor (CVD)

4 Aplicaciones del carburo de silicio

4.1 Electrónica de potencia

En los dispositivos semiconductores de potencia (por ejemplo, MOSFET, IGBT), el carburo de silicio ofrece una solución más eficaz para la conversión de potencia. Mientras que los materiales de silicio convencionales tienen un rendimiento limitado a altas corrientes y altos voltajes, los materiales de SiC tienen características de gran ancho de banda que les permiten mantener bajas pérdidas de conmutación y reducir la pérdida de energía a altos voltajes. Esta ventaja es especialmente destacada en los vehículos eléctricos y los sistemas de generación de energías renovables, ya que proporciona mayor autonomía y tiempos de carga más cortos para los vehículos eléctricos, así como una mayor eficiencia energética en los sistemas fotovoltaicos y eólicos. Además, el carburo de silicio permite una conversión eficiente de la energía en los dispositivos de alta tensión de los sistemas de redes eléctricas, lo que favorece una transmisión inteligente y eficiente de la energía.

4.2 Dispositivos de alta temperatura y alta frecuencia

El carburo de silicio destaca en los campos de alta temperatura y alta frecuencia y es especialmente adecuado para interruptores de alta frecuencia que requieren un funcionamiento de alta velocidad en estaciones base 5G y electrónica militar. Su capacidad para mantener un rendimiento eléctrico estable en entornos de alta temperatura compensa la falta de degradación del rendimiento de los dispositivos de silicio tradicionales en condiciones de alta temperatura. Gracias a su amplio ancho de banda y a su elevada conductividad térmica, el SiC puede mantener un buen rendimiento eléctrico a temperaturas de funcionamiento más elevadas que el silicio, lo que lo convierte en un material ideal para los sistemas de comunicación y radar de alta frecuencia, y capaz de satisfacer la demanda de mayores velocidades de transmisión de datos en las estaciones base 5G.

4.3 LED y aplicaciones optoelectrónicas

El carburo de silicio fue uno de los primeros materiales utilizados para los LED azules. Aunque ahora se suele sustituir por nitruro de galio, sigue siendo valioso en dispositivos optoelectrónicos para bandas de longitud de onda específicas, sobre todo en fotodetección UV y NIR. Las propiedades de alta temperatura y resistencia a la radiación del SiC permiten utilizarlo en una amplia gama de aplicaciones en entornos ópticos extremos. Como sustrato estable, puede integrarse en fotodetectores resistentes a altas temperaturas y a la radiación, adecuados para sistemas de iluminación y dispositivos sensores ópticos que requieren una elevada estabilidad de la salida de luz.

Fig. 5 Oblea de carburo de silicio para aplicaciones optoelectrónicas

4.4 Sensores

El SiC presenta ventajas únicas en sensores para entornos extremos. Puede detectar con precisión gas, temperatura, presión y otros parámetros en sensores químicos y sensores de gas de alta temperatura, lo que resulta adecuado para la industria petroquímica y otras industrias que requieren una gran estabilidad química. Los sensores de SiC tienen una excelente resistencia a la corrosión y estabilidad a altas temperaturas y pueden funcionar eficazmente en entornos en los que los sensores tradicionales fallan, lo que resulta especialmente adecuado para entornos industriales de alta temperatura y altamente corrosivos.

4.5 Aplicaciones aeroespaciales y de defensa

En los equipos aeroespaciales y de defensa, como satélites y misiles, que requieren una gran fiabilidad y durabilidad, el carburo de silicio es el material preferido por su alto punto de fusión, su resistencia a la radiación y sus características de resistencia. Los dispositivos de SiC no sólo resisten temperaturas extremas, sino que también ofrecen un rendimiento fiable en entornos de vacío y radiación intensa, lo que les permite desempeñar un papel fundamental en áreas críticas como las comunicaciones por satélite y el control de misiles, mejorando la fiabilidad y la vida útil de los equipos en entornos extremos.

Fig. 6 Espejos de carburo de silicio para aplicaciones aeroespaciales

5 Ventajas y limitaciones del carburo de silicio

5.1 Ventajas del carburo de silicio

1. Rendimiento a alta temperatura y alta presión: La estabilidad térmica y las propiedades eléctricas del SiC en entornos de alta temperatura son superiores a las de los materiales de silicio tradicionales. El alto punto de fusión y las propiedades antioxidantes del SiC lo hacen estable en entornos extremos, lo que es especialmente importante en la industria aeroespacial, equipos electrónicos militares y otras aplicaciones que requieren resistencia a altas temperaturas. Su estructura de ancho de banda amplio presenta una menor corriente de fuga a altas tensiones, lo que reduce en gran medida el impacto de los efectos térmicos, una ventaja difícil de conseguir con los materiales de silicio tradicionales.

2. Aplicaciones de alta frecuencia y alta potencia: Las características de gran ancho de banda y alta movilidad de portadora de los materiales de SiC les confieren una ventaja significativa en aplicaciones de alta frecuencia y alta potencia. En comparación con el silicio, los dispositivos de SiC pueden reducir más eficazmente la pérdida de energía en dispositivos de alta frecuencia y tienen un rendimiento superior en aplicaciones de alta potencia. Esto lo convierte en un material ideal para dispositivos electrónicos que requieren conmutación de señales a alta velocidad, como las estaciones base de comunicaciones 5G y los sistemas de radar de alta frecuencia.

3. Conversión eficiente de la energía: Los dispositivos de potencia de SiC pueden mejorar significativamente la eficiencia energética en vehículos eléctricos y sistemas de energías renovables. Su baja pérdida de conducción y alta capacidad de bloqueo de voltaje, por lo que el inversor de SiC en vehículos eléctricos más eficiente, ampliando eficazmente el tiempo de autonomía. Además, en los inversores de sistemas de energía solar y eólica, los dispositivos de SiC también mejoran significativamente la eficiencia de conversión de energía, reducen la temperatura de funcionamiento del sistema y mejoran la fiabilidad del equipo.

Fig. 7 Tanque reductor de carburo de silicio de alta temperatura

5.2 Limitaciones del carburo de silicio

1. 1. Coste elevado: En comparación con los materiales de silicio, el SiC es más caro de preparar y procesar, y requiere un soporte de proceso específico de alta precisión, lo que tiene un mayor impacto en los costes de producción. El coste de crecimiento de los cristales de SiC de alta calidad es muy superior al de los materiales de silicio, por lo que el precio de mercado de los dispositivos de SiC sigue siendo elevado, lo que afecta a su promoción en mercados sensibles a los costes, como la electrónica de consumo.

2. 2. Proceso complejo: El proceso de preparación del monocristal de SiC es complejo, especialmente cuando se trata de preparar monocristales de SiC de alta pureza y calidad. En la actualidad, la velocidad de crecimiento de los cristales de SiC es lenta, y es muy fácil que se produzcan defectos en el proceso de producción, lo que se traduce en un bajo rendimiento de los dispositivos. Además, la elevada dureza del SiC dificulta su procesamiento, lo que limita aún más su aplicación a gran escala.

3. Fiabilidad de los dispositivos: Aunque el SiC se comporta bien en entornos extremos, como altas temperaturas y altas presiones, la fiabilidad a largo plazo de algunos dispositivos de SiC aún debe mejorarse en aplicaciones prácticas. En comparación con el proceso maduro del silicio, el problema del envejecimiento de los dispositivos de SiC en condiciones extremas aún no se ha resuelto por completo, y la demanda de ciclos de vida más largos en algunos escenarios de aplicación requiere una mayor mejora de la estabilidad y fiabilidad de sus dispositivos.

6 Conclusión

En conclusión, el carburo de silicio (SiC) se ha consolidado como un material crucial en los materiales electrónicos debido a sus ventajas únicas, como su alta conductividad térmica, dureza y rendimiento superior en entornos de alta temperatura, alta presión y alta frecuencia. Su aplicación abarca múltiples sectores -electrónica de potencia, dispositivos de alta temperatura y alta frecuencia, LED, sensores y aeroespacial- que se benefician de la eficiencia del SiC en la conversión de energía, la mayor vida útil de los dispositivos y la estabilidad en condiciones extremas. Sin embargo, los elevados costes, los complejos procesos de fabricación y los problemas de fiabilidad siguen limitando la adopción generalizada del SiC. A medida que avancen las tecnologías de fabricación y la rentabilidad, se espera que el carburo de silicio desempeñe un papel aún más destacado en las aplicaciones electrónicas especializadas y de alto rendimiento.

Stanford Advanced Materials (SAM) es un proveedor clave de materiales de carburo de silicio de alta calidad, que respalda estas aplicaciones críticas con soluciones de materiales fiables.

Lecturas relacionadas

Comparación entre SOI y obleas de silicio: ¿Qué es mejor para su proyecto de semiconductores?

Caso práctico: Placas de carburo de silicio para soluciones avanzadas de blindaje

El gran avance del sustrato de carburo de silicio en la industria LED

¿Es el carburo de silicio un buen conductor de la electricidad?

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento