Comparación entre SOI y obleas de silicio: ¿Qué es mejor para su proyecto de semiconductores?

1 Introducción

La SOI es un material semiconductor con una estructura de capas de silicio-capa aislante-sustrato de silicio. En comparación con las obleas de silicio, que se utilizan habitualmente en los dispositivos semiconductores, existen diferencias significativas entre ambos en cuanto a la estructura del material, las características de rendimiento, las áreas de aplicación, etc.

La estructura SOI mejora el rendimiento y la fiabilidad del dispositivo gracias a la estructura de capas de silicio-capa aislante-sustrato de silicio, pero el coste de fabricación es más elevado. En cambio, las obleas de silicio tradicionales tienen un coste de fabricación inferior y son adecuadas para una amplia gama de fabricación de circuitos integrados.

![]()

2 ¿Qué es SOI?

SOI son las siglas de Silicon-On-Insulator. En SOI, la superficie de un chip de silicio se cubre con un material aislante (normalmente dióxido de silicio), sobre el que luego se hace crecer una capa de silicio. Esta estructura crea una capa de silicio-capa aislante-sustrato de silicio.

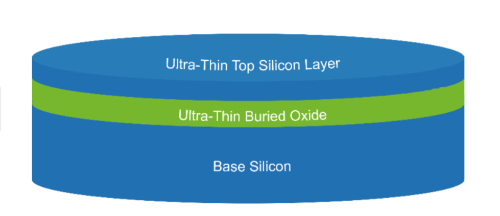

2.1 Estructura de la SOI

La estructura de un SOI (Silicon-On-Insulator) consta de las siguientes partes principales:

- Capa de Si: En la parte superior de la estructura SOI hay una capa de cristales de silicio (Si) que suelen tener las propiedades electrónicas y las características del dispositivo deseadas. Esta capa puede prepararse utilizando técnicas estándar de crecimiento de obleas de silicio.

- Capa aislante: Debajo de la capa de Si hay un material aislante, normalmente dióxido de silicio (SiO2). El propósito de la capa aislante es aislar la capa de silicio superior del sustrato de silicio inferior, reduciendo así la diafonía entre transistores.

- Sustrato de silicio: El sustrato de silicio es la parte inferior de la estructura SOI y suele ser el principal sustrato de soporte de la oblea. El sustrato de silicio suele ser silicio cristalino, que proporciona soporte mecánico y estabilidad a la estructura SOI.

2.2 Clasificación de la SOI

Existen diversas variantes de la tecnología SOI. Las SOI pueden clasificarse según diferentes criterios, dependiendo de su estructura así como de su finalidad.

2.2.1 Clasificación por tipo de estructura

SOI común (c-SOI): La SOI común es una de las estructuras SOI más comunes, también conocida como SOI completa. Utiliza el método común de fabricación de SOI consistente en depositar una capa aislante (normalmente dióxido de silicio) sobre la superficie de una oblea de silicio y, a continuación, hacer crecer una capa de silicio sobre ella. En una SOI común, el grosor de la capa de silicio suele ser comparable al grosor de la capa aislante, formando una estructura de capa de silicio-capa aislante-sustrato de silicio.

SOI parcial (p-SOI): La SOI parcial difiere de la SOI normal en que el grosor de la capa de silicio es menor, sólo una fracción del grosor de la capa aislante. En una SOI parcial, el grosor de la capa de silicio suele ser menor que el de la capa aislante, lo que confiere a la estructura SOI parcial una capa de silicio más fina.

SOI inverso (r-SOI): El SOI inverso es una estructura de SOI especial que difiere del SOI normal y del SOI parcial. En la estructura SOI inversa, la capa de silicio se separa del sustrato y se vuelve a unir a la capa aislante. Esta estructura permite situar el transistor por encima de la capa aislante y el sustrato de silicio por debajo de la capa aislante, cambiando así la topología de la estructura SOI convencional.

Estas distintas variantes de SOI ofrecen diferentes ventajas y aplicabilidad en aplicaciones específicas. Las SOI comunes se utilizan habitualmente en aplicaciones de alto rendimiento y baja potencia, mientras que las SOI parciales son más adecuadas para algunas fabricaciones específicas de dispositivos de radiofrecuencia (RF), y las SOI invertidas ofrecen ventajas adicionales en aplicaciones específicas, como los dispositivos de alta velocidad y bajas pérdidas.

2.2.2 Clasificación por tipo de sustrato de cristal

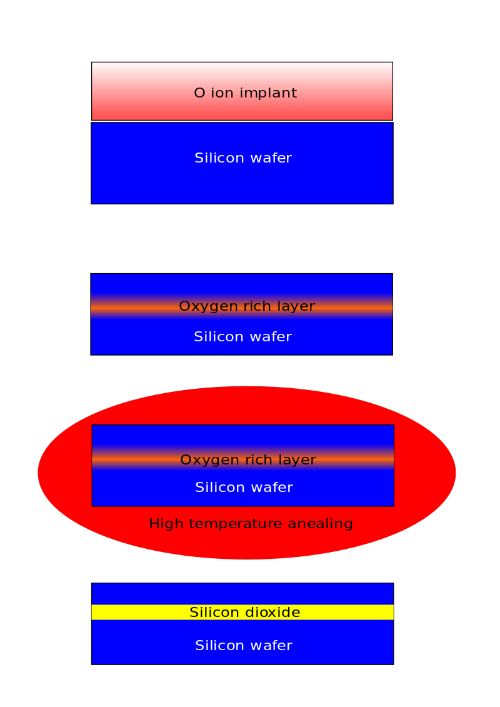

Silicio sobre aislante (SIMOX-SOI): SIMOX (Separation by IMplantation of OXygen) es un método común de preparación de SOI, también conocido como silicio sobre aislante. En la preparación SIMOX-SOI, se inyectan iones de oxígeno en la oblea y, a continuación, se someten a un tratamiento térmico para que los iones de oxígeno formen una capa aislante de óxido de silicio en la oblea, lo que da lugar a la formación de la estructura SOI.

SOI ultrafina (UTSOI): La SOI ultrafina es un tipo especial de estructura SOI caracterizada por una capa de silicio muy fina, normalmente entre unos pocos nanómetros y decenas de nanómetros. El método de preparación de la UTSOI suele implicar técnicas especiales de crecimiento o decapado para formar una capa de silicio muy fina sobre un sustrato de silicio para realizar la estructura SOI.

SOI epitaxial (Epi-SOI): Epi-SOI es un método de formación de estructuras SOI mediante el crecimiento de una capa de silicio epitaxial sobre un sustrato de silicio. En Epi-SOI, la capa de silicio epitaxial se cultiva sobre un sustrato de silicio y normalmente tiene la misma estructura cristalina que el sustrato, pero con una capa aislante entre la capa de silicio y el sustrato.

La SIMOX-SOI se suele utilizar en la fabricación de circuitos integrados, la UTSOI se suele utilizar para aplicaciones de alto rendimiento y bajo consumo, como las comunicaciones móviles y los dispositivos de radiofrecuencia, mientras que la Epi-SOI proporciona una mejor calidad de cristal y control estructural para necesidades específicas de fabricación de dispositivos.

2.2.3 Clasificación según el espesor de la capa de silicio

Thin-Film SOI: En Thin-Film SOI, el grosor de la capa de silicio suele estar entre decenas de nanómetros y cientos de nanómetros. Este tipo de estructura SOI se utiliza a menudo para fabricar dispositivos ultrafinos, como dispositivos electrónicos de baja potencia, dispositivos optoelectrónicos, etc. Las SOI de capa fina suelen prepararse mediante una serie de pasos de procesamiento de precisión, que incluyen técnicas como el pulido químico mecánico (CMP) y la inyección y eliminación de iones de hidrógeno.

SOI de capa gruesa: En la SOI de capa gruesa, el grosor de la capa de silicio suele ser de varios cientos de nanómetros o más. Este tipo de estructura SOI se utiliza normalmente para fabricar dispositivos de circuitos integrados tradicionales como microprocesadores, memorias, etc. Las estructuras SOI de capa gruesa suelen prepararse utilizando diferentes técnicas como SIMOX, Unibond y Smart Cut. Estas técnicas permiten preparar capas de silicio con grandes espesores para satisfacer las necesidades de fabricación de circuitos integrados convencionales.

2.2.4 Clasificación por el método de control de carga para transistores

SOI totalmente agotada (FD-SOI): En la FD-SOI, toda la capa de silicio se encuentra en estado empobrecido, lo que significa que la carga del transistor está totalmente controlada por la puerta situada encima y no se ve afectada por el sustrato inferior. Controlando con precisión el grosor de la capa de silicio y las características de la capa aislante, es posible conseguir que toda la capa de silicio esté en estado empobrecido. Esta estructura proporciona un mejor control de la carga y una menor corriente de fuga. La SOI totalmente empobrecida suele considerarse una tecnología de semiconductores de nueva generación con mayor rendimiento y menor consumo de energía, por lo que cada vez se le presta más atención en el diseño y fabricación de chips.

SOI parcialmente agotada (pFD-SOI): En la SOI parcialmente agotada, una parte de la capa de silicio se encuentra en estado agotado, mientras que otra parte permanece en estado no agotado. Normalmente, con un diseño y un proceso adecuados, es posible conseguir que sólo una parte de la capa de silicio (normalmente la parte superior) esté en estado empobrecido. La SOI parcialmente empobrecida puede utilizarse en aplicaciones de alto rendimiento y bajo consumo, como las comunicaciones móviles, los dispositivos de radiofrecuencia (RF) y otras áreas. Ofrece oportunidades para un mejor control de la carga y optimización del rendimiento.

La siguiente tabla muestra las distintas estructuras de SOI, las características que las definen y sus aplicaciones típicas, proporcionando una visión global de las diferencias entre cada tipo de SOI.

Stanford Advanced Materials (SAM) y otros proveedores de confianza ofrecen obleas SOI de varios tamaños y tipos. Estas opciones se adaptan para satisfacer sus especificaciones precisas.

Tabla 1 Comparación de los distintos tipos de obleas SOI

|

Clasificación |

Tipo |

Breve descripción y aplicaciones |

|

Tipo de estructura |

c-SOI |

Espesor de la capa de silicio similar al de la capa aislante. Se utiliza en aplicaciones de alto rendimiento y bajo consumo. |

|

p-SOI |

Capa de silicio más fina que la capa aislante. Adecuada para fabricaciones específicas de dispositivos de RF. |

|

|

r-SOI |

Capa de silicio reinsertada sobre la capa aislante, invirtiendo la estructura. Para dispositivos de alta velocidad y bajas pérdidas. |

|

|

Tipo de sustrato de cristal |

SIMOX-SOI |

Los iones de oxígeno forman una capa aislante de óxido de silicio. Común en la fabricación de circuitos integrados. |

|

UTSOI |

Capa ultrafina de silicio para aplicaciones de alto rendimiento y bajo consumo, como dispositivos móviles y de radiofrecuencia. |

|

|

Epi-SOI |

Capa epitaxial cultivada sobre un sustrato de silicio para dispositivos que necesitan una mejor calidad de cristal. |

|

|

Espesor de la capa de silicio |

SOI de película fina |

Capa de silicio de decenas a cientos de nanómetros de espesor. Para dispositivos electrónicos y optoelectrónicos de baja potencia. |

|

SOI de capa gruesa |

Capa de silicio de varios cientos de nanómetros de espesor. Se utiliza en dispositivos de CI tradicionales como los microprocesadores. |

|

|

Método de control de carga para transistores |

FD-SOI |

Se elimina toda la capa de silicio para un control total de la carga. Tecnología de última generación de alto rendimiento y bajo consumo. |

|

pFD-SOI |

Agotamiento parcial de la capa de silicio. Se utiliza en aplicaciones de alto rendimiento y bajo consumo (p. ej., móviles, RF). |

3 SOI frente a obleas de silicio, ¿cuáles son mejores?

La tecnología de silicio sobre aislante (SOI) y las obleas de silicio tradicionales han sido durante mucho tiempo fundamentales en la configuración del panorama de la fabricación de semiconductores, ya que cada una posee atributos estructurales y capacidades de rendimiento distintos. A medida que crece la demanda de dispositivos electrónicos más eficientes, rápidos y pequeños, resulta crucial comprender las diferencias entre estos dos materiales fundamentales. Esta comparación pretende destacar los matices estructurales y los resultados de rendimiento de las obleas de SOI y silicio.

3.1 Diferencias estructurales entre las obleas de SOI y de silicio

Oblea de silicio: Una oblea de silicio convencional está formada por un único cristal de silicio y una estructura de silicio monocristalino. En una oblea de silicio tradicional, la superficie de la oblea suele ser un único cristal de silicio sin capa aislante adicional. Las obleas de silicio tienen una estructura simple y son el sustrato más común para los dispositivos semiconductores.

SOI: En la estructura SOI, la superficie de la oblea de silicio está cubierta por una capa de material aislante (normalmente dióxido de silicio). Esta capa de material aislante se utiliza normalmente para aislar la capa de silicio del sustrato de silicio, reduciendo así la diafonía entre dispositivos y mejorando el rendimiento y la fiabilidad del dispositivo. Encima de la capa aislante, crece otra capa de silicio para formar una estructura de capa de silicio-capa aislante-sustrato de silicio. La capa de silicio es la capa activa del transistor y suele tener las propiedades electrónicas y el rendimiento del dispositivo deseados. El grosor de la capa aislante puede ajustarse en función de los requisitos de la aplicación para controlar las características y el rendimiento del dispositivo.

Las SOI tienen una capa aislante adicional en comparación con las obleas de silicio convencionales. La presencia de esta capa aislante mejora el rendimiento y la fiabilidad del dispositivo, pero también aumenta la complejidad y el coste de fabricación.

3.2 Diferencias de rendimiento entre obleas SOI y obleas de silicio

- Supresión de la diafonía: Cada transistor de la estructura SOI está aislado por una capa aislante, lo que reduce significativamente los efectos de diafonía entre dispositivos. Debido a la presencia de la capa aislante, se reduce el efecto de acoplamiento electromagnético entre los transistores, lo que mejora el rendimiento y la fiabilidad del dispositivo. La diafonía suele ser un problema grave en los circuitos integrados de alta densidad, y el uso de SOI reduce eficazmente el efecto de la diafonía en el rendimiento del dispositivo.

- Ventajas de velocidad y potencia: Los dispositivos SOI suelen tener mayor velocidad y menor eficiencia energética. Debido a la menor resistencia al movimiento de la carga en la estructura SOI, los electrones de la capa de silicio pueden moverse más rápido, lo que se traduce en mayores velocidades de conmutación y menor consumo de energía. Esto da a la SOI una clara ventaja en aplicaciones de alto rendimiento y bajo consumo, como las comunicaciones móviles y la informática de alto rendimiento.

- Mayor resistencia a la radiación: La estructura SOI mejora la resistencia a la radiación del dispositivo, lo que lo hace más adecuado para aplicaciones en entornos de alta radiación. Gracias a la presencia de una capa aislante, los dispositivos SOI son menos sensibles a la radiación y, por tanto, tienen una amplia gama de aplicaciones en el espacio, centrales nucleares y otros dispositivos electrónicos en entornos de alta radiación. La mejora de la resistencia a la radiación es crucial para algunas aplicaciones específicas, como el espacio aeroespacial y la energía nuclear.

3.3 Cómo se utilizan la SOI y las obleas de silicio

--Áreas de aplicación de la SOI

Aplicaciones de alto rendimiento: La SOI se utiliza a menudo en aplicaciones que requieren un alto rendimiento, como los chips informáticos de alta velocidad y los procesadores gráficos. Su baja impedancia de movimiento de carga y sus características de supresión de la diafonía la hacen ideal para conseguir un alto rendimiento.

Aplicaciones de bajo consumo: Dado que los dispositivos SOI tienen un menor consumo de energía y mayores velocidades de conmutación, tienen una amplia gama de aplicaciones en áreas como los dispositivos móviles y las redes de sensores inalámbricos que requieren un bajo consumo de energía. Por ejemplo, los chips de dispositivos como teléfonos inteligentes y tabletas utilizan a menudo la tecnología SOI.

Aplicaciones de radiofrecuencia (RF): Las características de alta velocidad y baja pérdida de la SOI le confieren una enorme ventaja en las aplicaciones de radiofrecuencia (RF). Por ejemplo, los dispositivos SOI pueden utilizarse para fabricar módulos frontales de RF de alto rendimiento, conmutadores de antena, amplificadores de potencia, etc.

Aplicaciones en entornos de alta radiación: La estructura SOI mejora la resistencia a la radiación del dispositivo, lo que lo hace importante para aplicaciones en el espacio, centrales nucleares y otros entornos de alta radiación. Por ejemplo, las sondas espaciales, los sistemas de comunicación por satélite y otros dispositivos que deben funcionar en entornos de alta radiación suelen utilizar la tecnología SOI.

--Aplicaciones de obleas de silicio tradicionales

Las obleas de silicio tradicionales se utilizan ampliamente en la fabricación de diversos circuitos integrados, como microprocesadores, memorias, sensores, etcétera. Las obleas de silicio son la base para la fabricación de circuitos integrados (CI). Varios tipos de circuitos integrados, como microprocesadores, memorias, circuitos analógicos, circuitos digitales, etc., se fabrican superponiendo diferentes materiales y circuitos sobre obleas de silicio. Casi todos los dispositivos electrónicos utilizan chips tradicionales de fabricación de obleas de silicio, como ordenadores personales, electrodomésticos y sistemas electrónicos de automoción. También puede utilizarse para fabricar diversos dispositivos electrónicos de uso común en campos industriales, células solares y dispositivos biomédicos. Debido a sus excelentes propiedades semiconductoras, así como a unos procesos de producción maduros y un control de calidad estable, las obleas de silicio se utilizan ampliamente en los procesos de producción e investigación, y el umbral tecnológico también es menor en comparación con la SOI.

3.4 Cómo se producen la SOI y las obleas de silicio

--Métodos de preparación de los cristales de SOI

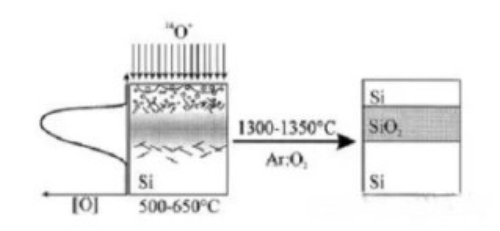

3.4.1 Tecnología SIMOX

La tecnologíaSIMOX, abreviatura de Separation by IMplantation of OXygen (separación por implantación de oxígeno), es uno de los métodos pioneros de preparación de obleas SOI (Silicon-On-Insulator). Esta técnica aprovecha la implantación de iones para introducir iones de oxígeno en el silicio, formando una capa de aislamiento de óxido enterrada. Esta capa de óxido enterrada aísla eficazmente el sustrato de la capa superior de película fina de silicio. El proceso consiste en inyectar iones de oxígeno en la oblea de silicio por debajo de la superficie, normalmente a un nivel de energía de 200 keV y una dosis de 1,8 × 10^18 cm^-2. Posteriormente, se implanta una capa de óxido de alta temperatura en la oblea de silicio. Posteriormente, un proceso de recocido a alta temperatura de entre 3 y 6 horas a 1350 °C facilita las reacciones químicas entre los iones de oxígeno y los átomos de silicio dentro de la oblea, lo que da lugar a la formación de una capa aislante de dióxido de silicio con un grosor inferior a 240 nm por debajo de la superficie. Por encima de esta capa aislante, se forma una capa de silicio cristalino, lo que da lugar a la estructura SOI que comprende película fina de silicio - capa aislante de dióxido de silicio - sustrato de silicio.

Entre las ventajas de la tecnología SIMOX figura la formación de una capa de óxido enterrado (BOX) relativamente uniforme. El grosor de la capa de silicio sobre la BOX puede controlarse con precisión gestionando la energía de inyección. Además, la interfaz entre la BOX y la capa superior de silicio se mantiene notablemente plana.

Sin embargo, la tecnología SIMOX tiene sus limitaciones. El rango de ajuste del grosor de la CAJA y de la capa superior de silicio es relativamente limitado. Normalmente, el grosor de la BOX no supera los 240 nm, ya que las capas excesivamente finas pueden provocar una ruptura entre la capa superior y el sustrato, acompañada de un aumento de la capacitancia parásita. Del mismo modo, el espesor de la película superior de silicio suele limitarse a 300 nm, lo que hace necesario un costoso crecimiento epitaxial del silicio y el posterior tratamiento de aplanamiento mediante pulido químico mecánico (CMP). Además, SIMOX puede provocar daños en la película superficial, y la calidad del cristal de la película de silicio superior puede no coincidir con la del silicio monocristalino a granel. Además, la calidad cristalina del SiO2 enterrado es inferior a la obtenida mediante oxidación térmica. La aplicación de SIMOX requiere equipos especializados de implantación de iones, como las costosas máquinas de inyección de oxígeno de gran flujo, junto con prolongados procesos de recocido a alta temperatura, lo que contribuye a aumentar los costes de producción.

3.4.2 Tecnología BESOI

Latecnología BESOI (Bond and Etch Back Silicon-On-Insulator) consiste en unir dos obleas estrechamente, creando una capa de dióxido de silicio como capa de óxido enterrada entre ellas. Posteriormente, se emplea la tecnología de grabado posterior para ajustar con precisión el grosor de una oblea y formar el grosor deseado para las obleas SOI.

El proceso BESOI comienza tratando una oblea (oblea A) con oxidación térmica, creando una capa de óxido, mientras que la otra oblea (oblea B) se somete a una unión a baja temperatura con la superficie oxidada de la oblea A. Este proceso de unión, conocido como unión por fusión de silicio (SFB), implica varios pasos:

Tratamiento hidrófilo: Ambas obleas se someten a un tratamiento hidrófilo a baja temperatura (400°C) para inducir la formación de enlaces hidroxilo (OH) en sus superficies.

Unión mediante la fuerza de Van der Waals: Las dos obleas se ponen en contacto y los enlaces OH facilitan su unión mediante la fuerza de Van der Waals.

Recocido térmico: El recocido térmico a alta temperatura (1100°C) se lleva a cabo para expulsar los iones de hidrógeno, promoviendo la formación de enlaces Si-O-Si en la interfaz de unión, reforzando así la unión.

Grabado en retroceso: El exceso de silicio de una oblea se elimina mediante la tecnología de grabado en retroceso, dejando el grosor deseado para la película fina de silicio superior. El posterior recocido y pulido químico-mecánico (CMP) garantizan la formación de una superficie lisa y limpia para las obleas SOI.

La tecnología BESOI ofrece varias ventajas sobre la tecnología SIMOX. Por ejemplo, evita los problemas relacionados con los daños por inyección y garantiza la formación de una capa de óxido enterrada oxidada térmicamente con menor densidad de defectos y de agujeros de alfiler. Además, la película de silicio superior producida mediante BESOI consiste en silicio monocristalino de alta calidad, lo que mejora el rendimiento general del dispositivo.

Sin embargo, la tecnología BESOI también presenta retos. Es difícil conseguir películas superiores de silicio muy finas, y controlar los defectos de la interfaz y la homogeneidad de la película superior de silicio sigue siendo un reto. Además, el proceso implica pasos de grabado posterior y CMP de alto coste, lo que conlleva un importante desperdicio de material de la oblea, que no puede reciclarse y contribuye a aumentar los costes de producción.

3.4.3 Tecnología Smart-Cut

La tecnología Smart-Cut se deriva de la BESOI: primero se preparan dos obleas de silicio; una de las obleas se oxida térmicamente para formar una capa de SiO2 y, a continuación, se inyectan iones de hidrógeno en el sustrato de la oblea; la otra oblea no necesita ser procesada; de forma similar a la BESOI, las dos obleas se unen entre sí; Tras la unión, las obleas inyectadas con iones de hidrógeno se rompen en la interfaz enriquecida con iones de hidrógeno mediante una reacción térmica a 400-600 °C; finalmente, la interfaz entre la superficie rota y la capa de óxido forma una capa de película de silicio tras un tratamiento a alta temperatura (1100 °C) para expulsar los iones de hidrógeno. Tras la unión, las obleas inyectadas con iones de hidrógeno se fracturarán en el punto de enriquecimiento de iones de hidrógeno, y se formará una capa de película fina de silicio entre la superficie de fractura y la capa de óxido; finalmente, tras el tratamiento a alta temperatura (1100 °C), los iones de hidrógeno son expulsados, de modo que la interfaz unida formará una unión Si-O-Si, que reforzará la unión química y mejorará la calidad de la capa de película fina de silicio, y a continuación la superficie se aplanará mediante el tratamiento CMP.

Smart-Cut es similar a BESOI en que la película de silicio superior es silicio a granel y la BOX es una película oxidada térmicamente. El grosor de la capa BOX y de la película de silicio superior puede ajustarse en un amplio rango, y el grosor de la película de silicio superior se controla utilizando la energía de la implantación iónica, de modo que puede obtenerse una película de silicio superior con un grosor muy fino y una buena uniformidad. Además, el material de oblea despojado puede reutilizarse, lo que permite reducir costes.

--Método de preparación de cristales de oblea de silicio

El método Czochralski se emplea ampliamente para el crecimiento de cristales de silicio, aprovechando un crisol lleno de silicio calentado para mantener una temperatura de 1685°C. Esta temperatura supera el punto de fusión del silicio en unos 100°C, lo que hace que el silicio del crisol se funda. En la parte superior del crisol se sitúa una varilla de elevación, dotada de un dispositivo mecánico que le permite elevarse y girar libremente. Encima de la palanca se coloca un pequeño trozo de silicio monocristalino, que actúa como "semilla". Este cristal semilla inicia la atracción de los átomos de silicio circundantes, organizándolos en una estructura cristalina. A medida que el cristal asciende y gira gradualmente, las secciones extraídas siguen formando parte del mismo cristal único. El gran cristal único resultante mide hasta 200 milímetros de diámetro, más grueso que un brazo medio. Este cristal no presenta interfaces ni defectos, personificando la máxima perfección alcanzable en los cristales únicos fabricados por el hombre.

Para garantizar la pureza del material y evitar la nucleación no uniforme, todas las operaciones deben realizarse al vacío o con protección de gas inerte. Las técnicas tradicionales de elevación de silicio monocristalino consisten en iniciar un cuello fino al comienzo del crecimiento del cristal, denominado "método de cuello", para evitar dislocaciones del cristal. Sin embargo, los avances en la tecnología de siembra, en particular la infusión de una cantidad significativa de boro en el cristal semilla, han reforzado drásticamente su resistencia, obviando la necesidad de un cuello de 3 mm de diámetro. Este enfoque innovador sustituye al método de cuello de tres décadas de antigüedad, no sólo facilitando la producción de silicio monocristalino de gran tamaño, sino también acortando los tiempos de crecimiento del cristal y mejorando los rendimientos, abriendo así posibilidades para la producción rentable de circuitos integrados a escala ultra grande.

En el crecimiento de obleas, el polisilicio se introduce en un crisol de cuarzo dentro de un horno, seguido de una purga al vacío o con gas inerte para crear un estado fundido. Una vez que el silicio fundido se estabiliza, se pueden extraer monocristales utilizando la dirección interna del cristal semilla predeterminada como guía en la superficie del líquido. Mediante un control preciso de la altura de la superficie líquida del crisol, la temperatura de la interfaz sólido-líquido y la velocidad de rotación del cristal semilla, el silicio se transforma de líquido a sólido, garantizando una dirección cristalina interna uniforme para el crecimiento de monocristales de gran diámetro. Los procesos de ajuste automático controlados por ordenador y las velocidades de elevación garantizan el crecimiento isotrópico de silicio monocristalino.

Tabla 2 Obleas de SOI frente a obleas de silicio

|

Oblea de silicio |

Oblea SOI |

||

|

Estructura |

Sin capa aislante |

Capa aislante |

|

|

Rendimiento |

Supresión de diafonía |

No |

Sí |

|

Velocidad y potencia |

Inferior y superior |

Mayor y menor |

|

|

Resistencia a la radiación |

Inferior |

Mayor |

|

|

Aplicaciones |

Circuitos integrados |

Aplicaciones de alto rendimiento |

|

|

Células solares |

Aplicaciones de bajo consumo |

||

|

Dispositivos biomédicos |

Entornos de alta radiación |

||

|

Preparación y coste |

SIMOX/BESOI/Corte inteligente |

Método Czochralski |

|

|

Intrincado |

Cómodo |

||

|

Coste elevado |

Bajo coste |

||

4 Conclusiones

Existen diferencias significativas entre las obleas SOI y las obleas de silicio en cuanto a la estructura del material, las características de rendimiento, las áreas de aplicación, etc. La estructura SOI mejora el rendimiento y la fiabilidad de los dispositivos mediante una estructura de capas de silicio-capa aislante-sustrato de silicio, pero con un coste de fabricación más elevado. En cambio, la fabricación tradicional de obleas de silicio es menos costosa y adecuada para una amplia gama de fabricación de circuitos integrados. Por lo tanto, a la hora de seleccionar una estructura de materiales, deben evaluarse exhaustivamente las ventajas e inconvenientes de la SOI y de las obleas de silicio en función de los requisitos específicos de la aplicación y de consideraciones de costes para conseguir el mejor rendimiento y los mayores beneficios económicos.

Lectura relacionada:

Referencias:

[1]Jin W ,Wei C ,Wanghua Z , et al. Optimización y comparación exhaustiva del desfasador termoóptico con guía de onda plegada en plataformas SiN y SOI[J]. Optics Communications,2024,555.

[2]Xin F ,Jiaqi N ,Shanglin Y , et al. Filtros de hendidura ópticos con longitud de onda central sintonizable y rango espectral libre reconfigurable en plataforma SOI[J]. Optics Communications,2024,554.

[3]N. V ,A. M ,I. K , et al. Novel crossbar array of silicon nitride resistive memories on SOI enables memristor rationed logic[J]. Solid State Electronics,2024,211.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento