El impacto de la calidad de las obleas de silicio en el rendimiento y la fiabilidad de los semiconductores

1 Introducción

El mercado de los semiconductores sigue creciendo a medida que la economía se recupera. Aplicaciones emergentes como el 5G y los vehículos de nuevas energías aportan una nueva ronda de crecimiento a la industria mundial de semiconductores. Los datos de la Organización Mundial de Estadísticas del Comercio de Semiconductores (WSTS) muestran que el tamaño del mercado mundial de semiconductores en 2022 crecerá un 3,3% interanual para alcanzar un récord de 574.000 millones de dólares.

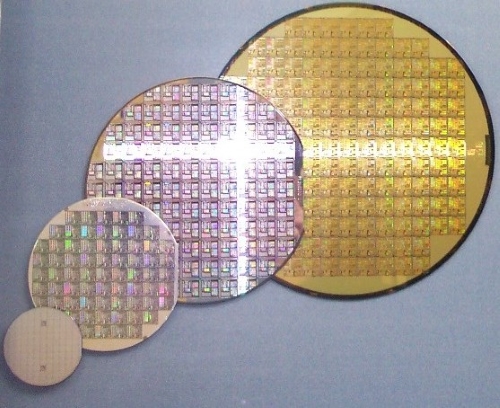

Como material base de los chips semiconductores, la industria de las obleas de silicio también entrará en un desarrollo de alta velocidad. Como parte del repunte de la demanda de electrónica de consumo y el impulso de la demanda de brotes de IA, la fabricación de obleas de 12 pulgadas ha experimentado en la segunda mitad de 2023 una recuperación gradual. Con el desarrollo acelerado de las empresas líderes y la recuperación gradual de la demanda final, el segmento alcanzará un crecimiento de dos dígitos en 2024.

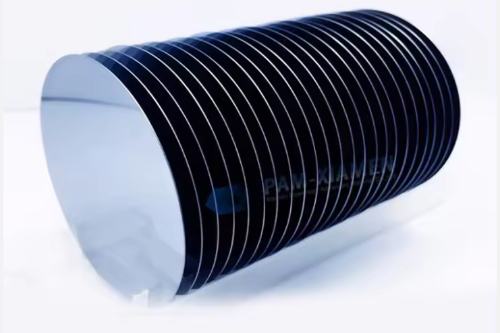

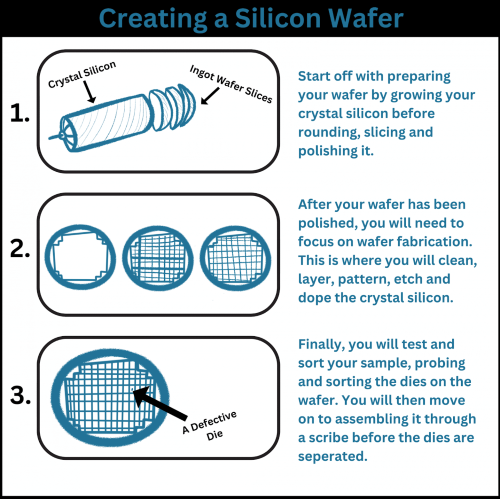

Como material base fundamental en la fabricación de semiconductores, la calidad del cristal de las obleas de silicio (Fig. 1) afecta directamente a las propiedades del dispositivo semiconductor acabado. El efecto de la calidad de la red y los defectos de los límites de grano en la movilidad de los electrones de las obleas de silicio afecta directamente a la velocidad y el consumo de energía del dispositivo y puede aumentar la corriente de fuga del dispositivo. La planitud y el grado de contaminación de la superficie de una oblea de silicio pueden tener un impacto significativo en pasos clave como la litografía, la deposición de películas finas y el grabado. Las impurezas y el dopaje de las obleas de silicio pueden provocar un mayor atrapamiento de electrones, una reducción de la vida útil de los portadores y una desviación de los parámetros del dispositivo. Además, durante la preparación de las obleas de silicio y su posterior procesamiento pueden introducirse tensiones de temperatura y presión que afectan a la estabilidad mecánica y a las propiedades eléctricas de los cristales.

2 Factores clave que determinan la calidad de las obleas de silicio

2.1 Estructura cristalina: Pureza del silicio monocristalino, defectos en los cristales

Los factores clave que determinan la calidad de las obleas de silicio en términos de estructura cristalina se mencionan con mayor frecuencia como pureza del cristal y defectos del cristal.

1. 1. Pureza del cristal: La pureza del silicio monocristalino es fundamental para sus propiedades eléctricas. El silicio industrial típico (99,0-99,9%) no tiene propiedades semiconductoras, pero cuando se purifica hasta alcanzar una pureza muy elevada (99,999999999%), muestra excelentes propiedades semiconductoras. El silicio monocristalino de alta calidad suele alcanzar el 99,999999999% (9 de 9) o más a nivel electrónico.

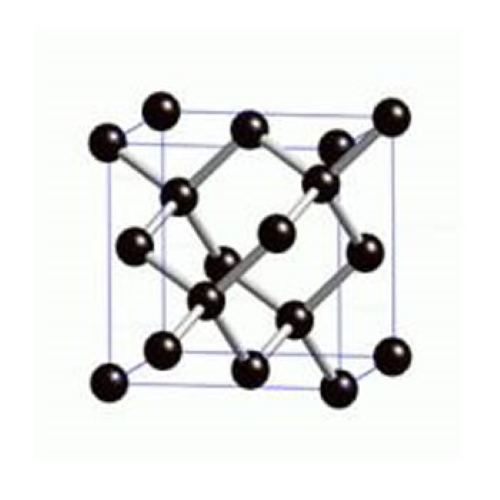

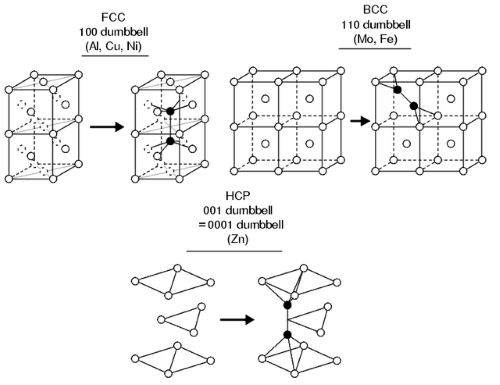

2. Defectos cristalográficos: El arreglo espacial cristalino real y el arreglo espacial ideal son diferentes, ya que no pueden hacerse al arreglo periódico regular ideal absoluto (Fig. 2). En su lugar, en la disposición existen irregularidades y aberraciones, desviaciones de la disposición espacial ideal. Esas estructuras o regiones que se desvían de la matriz de puntos se conocen comúnmente como defectos del cristal.

Entre ellos, la dislocación es un defecto cristalino muy importante. La dislocación de un cristal es una línea muy larga alrededor de la cual los átomos de un determinado rango se desalinean regularmente, abandonando su posición de equilibrio original, por lo que se denomina dislocación.

2.2 Calidad de la superficie: Planitud, Rugosidad, Contaminación por partículas.

1. 1. Contaminación superficial: Este defecto se refiere a materias extrañas como polvo, partículas y contaminantes adheridos a la superficie de la oblea, que proceden de los residuos generados en los procesos de corte, pulido, limpieza, grabado, etc., o del polvo del aire, o de los residuos de reactivos químicos. Estas redundancias afectan a la planitud y limpieza de la oblea, así como a la calidad de los procesos posteriores de litografía, dopaje y otros, lo que puede provocar defectos en la estructura del circuito integrado o cambios en las características eléctricas del chip.

2. Daños mecánicos: Este defecto se refiere a la superficie de la oblea o el borde de los arañazos, astillado, pelado, y otros fenómenos, en el corte de la oblea, pulido, manipulación, y otros procesos generados por el impacto o la fricción, o la calidad de la hoja o los parámetros de la inadecuada puede conducir a una reducción de la planitud de la superficie. Estos daños mecánicos afectan a la integridad y estabilidad de la oblea y pueden provocar la rotura o el desprendimiento de la viruta.

2.3 Precisión dimensional: Diámetro, grosor y alabeo de las obleas

El tamaño y el grosor de las obleas no se eligen arbitrariamente, sino que se basan en los requisitos del proceso y en las propiedades físicas. Cuando el tamaño de la oblea aumenta, el grosor de la oblea se incrementa en consecuencia para mantener su resistencia mecánica y el alabeo, al tiempo que se evitan los daños debidos a la tensión o la flexión durante el procesamiento. Las obleas se someten a diversos tratamientos físicos y químicos en el proceso de fabricación, como el grabado, la implantación de iones, la oxidación, la difusión, etc. Estos procesos pueden someter a la oblea a tensiones mecánicas y, si la oblea es demasiado fina, puede fracturarse o romperse. Las obleas deben manipularse y colocarse durante el proceso. Si la oblea es demasiado fina, puede doblarse, afectando a la precisión del procesado.

3 Cómo afectan los factores de calidad de las obleas de silicio al rendimiento de los dispositivos semiconductores

3.1 Estructura cristalina, defectos reticulares

Las dislocaciones más comunes en los defectos de red tienen un impacto significativo en las propiedades eléctricas de los monocristales de silicio. Por ejemplo, las dislocaciones afectan a la resistividad y a la concentración de portadores, acortan el tiempo de vida de los portadores minoritarios y reducen la movilidad de los electrones.

1. Efecto de resistividad: Las dislocaciones introducen campos de tensión localizados y no uniformes en el cristal, lo que provoca una mayor dispersión de electrones y huecos. Esta dispersión provoca el bloqueo de la migración de portadores, lo que aumenta la resistividad del material.

2. Efectos de concentración de portadores: Las dislocaciones pueden introducir átomos de impurezas adicionales o cambiar la disposición de los átomos en la red, modificando así la concentración de portadores del material semiconductor. Por ejemplo, un campo de tensión localizado cerca de una dislocación puede hacer que la posición de los átomos se desplace o deforme, lo que a su vez afecta a la generación y supresión de portadores.

3. 3. Reducción del tiempo de vida de los portadores minoritarios: Las dislocaciones aumentan la complejidad de portadores en el material. En los semiconductores, la complejación de portadores conduce a un acortamiento del tiempo de vida de los portadores minoritarios (por ejemplo, electrones o huecos dentro de la longitud de difusión de los portadores minoritarios). El campo de tensión localizado y la falta de uniformidad introducidos por las dislocaciones pueden aumentar la interacción de los portadores y favorecer el proceso de complejación.

4. 4. Reducción de la movilidad de los electrones: Las dislocaciones provocan distorsiones y falta de uniformidad en la red cristalina, lo que puede dificultar el movimiento de los portadores dentro del cristal. Especialmente en el caso de los electrones, éstos son dispersados en la red por defectos como las dislocaciones y los límites de grano, lo que reduce la movilidad de los electrones.

3.2 Planitud de la superficie

La planitud de la superficie de una oblea de silicio tiene un efecto en cascada sobre los dispositivos semiconductores. No sólo afecta directamente a la calidad de la superficie de contacto en contacto con otros materiales o dispositivos, como electrodos metálicos y materiales de embalaje. La calidad de la superficie de contacto afecta directamente al valor de la resistencia de contacto, y una superficie de contacto irregular bajo la influencia de fuerzas externas para producir diversos cambios de datos también tendrá un impacto en el rendimiento y la fiabilidad del dispositivo.

Además, la planitud de la superficie de la oblea de silicio y la contaminación y otras condiciones de la superficie también afectarán al uso de la fotolitografía, y la tecnología de grabado para definir la estructura. La tecnología de grabado y la fotolitografía se utilizan a menudo en el proceso de fabricación de dispositivos semiconductores de grabar la estructura y el patrón del dispositivo, el estado de la superficie de la oblea de silicio afecta directamente a la precisión de la fotolitografía y el grabado, la calidad y la uniformidad de los gráficos y la forma y el tamaño del dispositivo producido por el papel decisivo.

Obleas de silicio como un importante material de sustrato de deposición de película delgada, su planitud de la superficie afecta directamente a la calidad de la película depositada sobre la superficie. Los defectos y la contaminación en la superficie de las obleas de silicio pueden provocar una deposición desigual de la película, inconsistencias en el espesor de la película, burbujas, grietas y otros defectos, afectando así al rendimiento y la estabilidad del dispositivo.

3.3 Límites de grano e impurezas

La resistividad de un semiconductor es muy sensible a la cantidad de impurezas que contiene. Incluso las impurezas más pequeñas pueden afectar gravemente a las propiedades eléctricas del silicio, como la conductividad y la movilidad de los portadores. En particular, algunas impurezas como el hierro, el cobre y el magnesio tienen un gran impacto en las propiedades eléctricas. La presencia de impurezas puede provocar dispersión de electrones y falta de uniformidad local en el cristal, reduciendo así el rendimiento y la fiabilidad del dispositivo. Los cambios en el contenido de impurezas pueden provocar cambios significativos en la resistividad de los materiales semiconductores. Por ejemplo, cuando la concentración de impurezas de fósforo en el silicio varía dentro del rango de 1021-1012 cm-3, su resistividad cambia de 10-4 Ω.cm a 104 Ω.cm. No hay muchos materiales cuya resistividad pueda variar en un rango tan amplio, lo que ilustra que el contenido de impurezas de los semiconductores es uno de los principales factores que determinan su resistividad.

3.4 Tamaño, grosor y alabeo de las obleas

En el proceso de fabricación, cuanto mayor sea el diámetro del tamaño de la oblea de silicio es sin duda más favorable para el fabricante. En las obleas de silicio de gran tamaño y gran diámetro se pueden producir más dispositivos de chip, se puede mejorar eficazmente la eficiencia de producción del equipo; al mismo tiempo se reducirá el borde del material desperdiciado para reducir los costes adicionales; además de mejorar la tasa de reutilización del equipo.

Pero el tamaño de la oblea de silicio no es una decisión arbitraria, depende de la capacidad de procesamiento de los equipos de producción, debido a que el propio material el papel de la tensión, cuando el tamaño de la oblea aumenta, su espesor tendrá que ser aumentado en consecuencia, para mantener la estabilidad estructural del material, de lo contrario el tamaño de la grande, delgado espesor de la oblea de deformación del material será un aumento correspondiente en el espesor de la oblea de material, incluso aparecerá la pérdida de fractura y otros fenómenos.

4 Cómo afecta la calidad de las obleas de silicio a la fiabilidad de los semiconductores

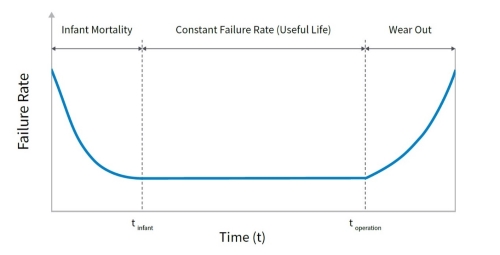

4.1 Efecto de la densidad de defectos en la vida útil del dispositivo

La vida útil de un dispositivo semiconductor viene determinada principalmente por su vida física y su vida de mantenimiento. La vida física se refiere al tiempo en que un dispositivo semiconductor falla debido al envejecimiento del material o al desgaste en condiciones normales de funcionamiento. Los defectos en las obleas de silicio pueden acelerar el proceso de envejecimiento del material, haciendo que el dispositivo falle en un periodo más corto. Al mismo tiempo, los defectos también pueden provocar fugas de corriente, reducir la estabilidad térmica y otros problemas, afectando aún más a la vida útil del dispositivo.

La vida útil de reparación es el tiempo que un dispositivo semiconductor puede repararse y seguir funcionando con normalidad después de un fallo. Sin embargo, si la densidad de defectos de las obleas de silicio es demasiado alta, puede dificultar el restablecimiento de las prestaciones originales del dispositivo durante el proceso de reparación o hacer que el coste de reparación sea demasiado elevado, reduciendo así su vida útil de reparación.

Los defectos en las obleas de silicio también afectan a la fiabilidad de los dispositivos semiconductores. Los defectos en la estructura cristalina hacen que las partículas se desvíen de la posición ideal de la estructura cristalina, lo que provoca uniones en diferentes posiciones y cambios en la estructura cristalina, que se manifiestan como tensiones desiguales, lo que puede provocar la inestabilidad o el fallo repentino del dispositivo durante su funcionamiento, afectando así a la estabilidad de todo el sistema electrónico.

4.2 Relación de la calidad de la oblea con la corriente de fuga y la tensión de ruptura

La corriente de fuga es la corriente que no debería fluir en un dispositivo semiconductor con una tensión de funcionamiento normal. Cuando hay defectos en una oblea de silicio, como impurezas, distorsiones de la red, microfisuras, etc., estos defectos, así como las impurezas, especialmente las partículas de impurezas con propiedades conductoras, pueden formar canales conductores que hacen que la corriente fluya por donde no debería, generando así corriente de fuga. La presencia de corriente de fuga no sólo aumenta el consumo de energía del dispositivo, sino que también puede provocar el aumento de la temperatura del dispositivo, lo que afecta aún más al rendimiento y la vida útil del dispositivo.

La tensión de ruptura es la tensión máxima que puede soportar un dispositivo semiconductor en condiciones normales de funcionamiento. Por encima de esta tensión, el dispositivo puede sufrir una ruptura, que es un aumento repentino de la corriente, lo que provoca daños en el dispositivo. Los defectos en las obleas de silicio pueden reducir la tensión de ruptura de un dispositivo porque puede haber una concentración de campos eléctricos o fragilidad estructural en los defectos, lo que permite que el dispositivo se rompa a tensiones más bajas. Así pues, la calidad de la oblea de silicio tiene un efecto significativo en la tensión de ruptura.

5 Fabricación de obleas de silicio y control de calidad

5.1 Tecnología de crecimiento de cristales para obleas de silicio

En la actualidad, el método Lift-off se utiliza habitualmente para el crecimiento de cristales de silicio. El crisol se llena de silicio y se calienta de manera que la temperatura en el crisol se mantenga a 1685°C. Esta temperatura es unos 100°C superior al punto de fusión del silicio solo, por lo que el silicio solo en el crisol se encuentra en estado fundido. En la parte superior del crisol, hay una varilla de elevación, y hay un dispositivo mecánico para hacer que la varilla de elevación se levante y gire libremente. Un pequeño trozo de silicio monocristalino se sumerge en el crisol fijándolo en la parte superior de la palanca. Este único cristal de silicio actúa como "semilla" y atrae a los átomos de silicio circundantes para que se dispongan a su alrededor y formen un cristal. El cristal crece a medida que se tira de él y se gira lentamente, y las partes que se extraen pertenecen todas al mismo cristal único. El gran cristal único tiene 200 milímetros de diámetro, es decir, es más grueso que un brazo. Este cristal no tiene interfaces ni defectos, y puede decirse que es el cristal único más perfecto que puede fabricar el ser humano. Para garantizar la pureza del material y evitar la nucleación no uniforme, todas las operaciones deben realizarse al vacío o con protección de gas inerte. Para evitar que se produzcan dislocaciones en el cristal, el método tradicional de elevación de silicio monocristalino consiste en hacer un cuello fino al principio del crecimiento de cristalización, lo que se denomina "método de necking". Debido a la resistencia del necking, es difícil levantar silicio monocristalino de más de 100 kilogramos. Los científicos en el cristal semilla después de añadir una cantidad considerable de boro, mejorado en gran medida la fuerza del cristal semilla, la prevención de la dislocación del cristal, y por lo tanto ya no es necesario para producir un cuello de 3 mm de diámetro. Este nuevo método sustituirá a los 30 años de uso del método de cuello, no sólo es capaz de producir silicio monocristalino de gran tamaño, sino también de acortar el tiempo de crecimiento del cristal y mejorar el rendimiento, para la producción barata de circuitos integrados a escala ultra grande necesarios para proporcionar la posibilidad de silicio monocristalino de gran tamaño.

El crecimiento de obleas requiere polisilicio en el crisol de cuarzo del horno, vacío, o pasar gas inerte después de la fusión. Una vez estabilizado el silicio fundido, se pueden extraer monocristales, y un trozo de cristal semilla que ya ha determinado la dirección interna del cristal se utiliza como guía en la superficie del líquido. Controlando la altura de la superficie líquida del crisol, la temperatura de la interfaz sólido-líquido y la velocidad de rotación del cristal semilla, el silicio vuelve a transformarse de líquido en sólido con una dirección cristalina interna uniforme para cultivar monocristales de gran diámetro. El proceso de ajuste automático y la velocidad de elevación se controlan por ordenador, lo que garantiza el crecimiento isotrópico del silicio monocristalino.

5.2 Tecnología de tratamiento superficial de obleas de silicio

Tras el corte, las obleas deben someterse a un tratamiento de superficie para garantizar la planitud de la superficie de la oblea, así como la ausencia de contaminación por impurezas. Los métodos de tratamiento más utilizados son la fotolitografía, el grabado, etc. También hay algunas técnicas de limpieza como la limpieza por plasma, que no sólo puede limpiar la superficie de la oblea, sino también mejorar la actividad superficial, mejorar la capacidad de unión de la superficie del material, mejorar la capacidad de soldadura, la hidrofilia, etc.

Además, existen algunos métodos de tratamiento innovadores, como colocar la oblea en una cámara de reacción con un gas de reacción; hacer reaccionar el gas de reacción con los óxidos de la superficie de la oblea para formar un producto de reacción; y recocer la oblea al menos dos veces para descomponer y eliminar el producto de reacción. El método de tratamiento superficial permite descomponer varias veces los productos de reacción generados en el proceso de tratamiento superficial mediante el recocido de la oblea varias veces, y cada tratamiento de recocido descompone los productos de reacción de modo que el espesor de los productos de reacción sigue disminuyendo, y al mismo tiempo se reduce la dificultad de descomposición de los productos de reacción debido a que el espesor de los productos de reacción es demasiado grueso, y entonces se facilita la descomposición de los productos de reacción en la superficie de la oblea, y se reduce el número de veces que se recuece la oblea durante el proceso de tratamiento de superficie, y se reduce el número de veces que se recuece el método de tratamiento de superficie. Esto reduce la cantidad de residuos de productos de reacción en la superficie de la oblea durante el proceso de tratamiento superficial.

5.3 Técnicas de inspección de la calidad de las obleas de silicio

Debido a la presencia de defectos en las obleas, pueden producirse fallos en los chips durante las pruebas de integridad funcional de todos los chips de una oblea. Los ingenieros de chips marcan los resultados de las pruebas con diferentes colores para distinguir la ubicación de los chips. Bajo la influencia de diferentes procesos operativos, se generan patrones espaciales específicos en la oblea. Hansen et al. señalaron en 1997 que los chips defectuosos suelen presentar fenómenos de agregación o exhibir algunos patrones sistemáticos, y dichos patrones defectuosos suelen contener información necesaria sobre las condiciones del proceso. El mapa de obleas no sólo refleja la integridad de la viruta, sino que también describe con precisión la información de localización espacial correspondiente a los datos de defectos. El mapa de la oblea puede mostrar la dependencia espacial en toda la oblea, y los ingenieros de chips a menudo pueden rastrear la causa de los defectos y resolver los problemas basándose en el tipo de defecto. En el caso de patrones de oblea con grandes áreas, pequeños tamaños de características, bajas densidades y baja integración, las trayectorias litográficas pueden observarse con un microscopio electrónico, y la detección de trazas puede realizarse directamente. También se puede utilizar un sistema de procesamiento de señales de imagen para la detección, en el que la señal de imagen se descompone en diferentes subbandas de frecuencia mediante filtros y, a continuación, se detectan y calculan la media, la desviación estándar y otras estadísticas, como los coeficientes wavelet, para detectar anomalías.

6 Conclusión

Como material fundamental en la fabricación de semiconductores, la calidad del cristal de las obleas de silicio afecta directamente a las propiedades de los dispositivos semiconductores acabados. Los avances tecnológicos en los procesos de producción y ensayo han conducido a una mejora gradual de la pureza y precisión de las obleas de silicio, que en el futuro se utilizarán en una gama más amplia de aplicaciones y materiales más precisos. Para una mejor experiencia de aplicación, Stanford Advanced Materials no sólo le proporcionará productos de oblea de silicio de alta calidad, sino que también le ofrecerá servicios completos, incluyendo la consulta y el procesamiento postventa.

Lectura relacionada:

Oblea de arseniuro de galio VS. Oblea de silicio

Crecimiento del grafeno y adherencia a las obleas de silicio

Referencias:

[1]Masataka H ,Daiki T ,Oga N , et al. Estudio experimental sobre el efecto de la concentración de impurezas en las propiedades de transporte electrónico y de fonones del silicio monocristalino[J]. Resultados en Física,2023,47.

[2]Martin M ,P. P M ,Yi S B , et al. Effect of grain boundary scattering on carrier mobility and thermoelectric properties of tellurium incorporated copper iodide thin films[J]. Surfaces and Interfaces,2023,41.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento