Polvos esféricos atomizados con gas: Afrontar los retos tecnológicos y prácticos

1. Introducción

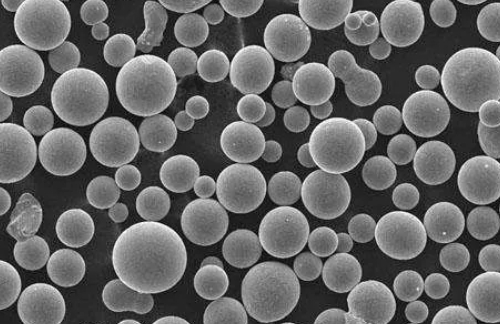

Elpolvo metálico esférico se ha convertido en una importante materia prima de la Fabricación Aditiva (AM) debido a sus excelentes propiedades, como la homogeneidad y la fluidez, que mejoran la calidad y la eficiencia de conformado de las piezas impresas. Al mismo tiempo, puede reciclarse y reutilizarse, lo que reduce el coste y el impacto sobre el medio ambiente.

2 Polvos esféricos

2.1 Qué es el polvo esférico?

La impresión 3D metálica depende en gran medida del polvo metálico esférico, que sirve como material fundacional y constituye un componente crítico de la cadena de suministro del sector. El avance de la tecnología de impresión 3D está estrechamente ligado al desarrollo de estos polvos metálicos. En la actualidad, los materiales predominantes utilizados para la impresión 3D metálica abarcan el hierro, el titanio, el cobalto, el cobre, el níquel y diversas aleaciones de los mismos.

2.2 ¿Cuáles son las características de los polvos esféricos?

La estructura única del polvo esférico hace que tenga algunas propiedades únicas que no pueden compararse con el polvo ordinario, y puede utilizarse en aplicaciones con mayores requisitos para la estructura del material.

1.Alta uniformidad: Debido a su estructura esférica, la distribución del tamaño de las partículas del polvo esférico es relativamente estrecha. La estructura puede garantizar la alta uniformidad de las partículas de polvo en el proceso de moldeo, mejorando en gran medida la precisión y la calidad de los materiales preparados, y aprovechando al máximo las propiedades físicas y químicas de los materiales.

2.Compresibilidad: La estructura del polvo esférico es compacta, con muy buena compresibilidad y plasticidad, haciendo que el polvo esférico prepare una variedad de estructuras complejas del material, y reduzca la tasa de desechos en el proceso de producción.

3.Fluidez: El polvo esférico tiene una excelente fluidez, debido a sus reglas de forma de partícula, la distribución del tamaño de partícula esférica es más uniforme. No habrá partículas escalonadas, apiladas, etc., por lo que el proceso de producción es más eficiente, reduciendo el tiempo y el coste de producción.

2.3 ¿Cuáles son las aplicaciones de los polvos esféricos?

Además de la mencionada impresión 3D, los polvos esféricos también pueden utilizarse en pulvimetalurgia, aditivos de materiales y portadores de catalizadores.

1.Impresión 3D de metal: El polvo metálico esférico es una de las materias primas clave en la tecnología de impresión 3D de metales. En procesos como la sinterización en lecho de polvo (por ejemplo, la sinterización selectiva por láser) y la deposición directa de energía (por ejemplo, la fusión por láser), los polvos esféricos pueden proporcionar una buena fluidez y apilabilidad, así como una alta densidad y calidad de conformado.

2.Pulvimetalurgia: Los polvos esféricos se utilizan ampliamente en los procesos pulvimetalúrgicos para la preparación de piezas y materiales metálicos. La homogeneidad y la fluidez de los polvos esféricos contribuyen a garantizar la densidad y las propiedades mecánicas de las piezas conformadas.

3.Recubrimiento y pulverización: Los polvos esféricos se utilizan comúnmente en la preparación de materiales recubiertos, como la pulverización térmica, la pulverización en frío y la pulverización de plasma. La forma y la distribución del tamaño de las partículas de los polvos esféricos garantizan la uniformidad de los recubrimientos por pulverización y mejoran la adherencia del recubrimiento y la resistencia al desgaste.

4.Preparación de materiales compuestos: Los polvos esféricos pueden combinarse con resinas, cerámicas, polímeros y otros materiales para preparar materiales compuestos destinados a la fabricación de piezas estructurales y funcionales en los sectores de la automoción, aeroespacial, construcción y otros.

5.Catalizador: En el campo de la industria química, el polvo esférico se utiliza a menudo como portador de catalizador, aplicado a reacciones químicas, protección medioambiental y conversión de energía.

3 Preparación del polvo esférico

El procesamiento por aerosolización es el proceso de atomización de polvos sólidos en partículas diminutas utilizando inyección de gas o vibración mecánica, etc. y formando una niebla líquida suspendida en el aire. La atomización por gas utiliza un flujo de gas a alta presión (normalmente gas inerte) para atomizar el polvo.

Debido a que la capacidad calorífica específica del gas es menor que la del agua. Las gotas tardarán más tiempo en enfriarse y consolidarse. Como resultado, el polvo producido por atomización con gas será más esférico que por atomización con agua (WA), por la que el polvo producido suele ser irregular y no se utiliza en impresión 3D.

La atomización comienza fundiendo la aleación/metal en bruto (cualquier forma sirve) en un horno. A continuación, se mantiene durante algún tiempo para garantizar una distribución uniforme del líquido de fusión. Después, el líquido se transfiere a un crisol con una boquilla refractaria con un caudal controlado. Se abre la boquilla y se deja que el líquido entre en la cámara de atomización. Cae libremente y, a continuación, se enfría, atomiza y solidifica mediante una corriente de aire a alta velocidad. Finalmente, el polvo puede recogerse en el fondo de la cámara. Otro paso necesario posteriormente es secar el polvo.

3.1 Atomización con gas inerte

El principio es que la corriente líquida de metal fundido es impactada y rota por el flujo de aire a alta velocidad para formar polvo metálico por enfriamiento rápido. Existen dos tipos principales de boquillas para la atomización con gas: boquillas de caída libre y boquillas de acoplamiento estrecho. El diseño de la boquilla de caída libre es relativamente simple, la boquilla no es fácil de obstruir, y el proceso de control es relativamente simple, pero la eficiencia de atomización es baja. El diseño de boquilla de acoplamiento estrecho es compacto, acorta la distancia de vuelo del gas, reduce el proceso de atomización del gas con menos pérdida de energía, el medio fluido puede ser totalmente aplastado flujo de líquido metálico, y la eficiencia de atomización de la boquilla es alta.

3.1.1 Atomización con gas inerte de plasma (PIGA)

La materia prima se forma en varillas prealeadas y se funde utilizando calor de arco de plasma en un crisol de cobre refrigerado por agua, cuyo fondo está conectado a una boquilla de calentamiento por inducción, un sistema de boquillas sin cerámica que introduce una corriente líquida de metal fundido en la boquilla de atomización de gas para la atomización. la ventaja de la tecnología PIGA es que la pistola de plasma no entra en contacto con las varillas de materia prima durante el proceso de fusión, preservando así la pureza del proceso.

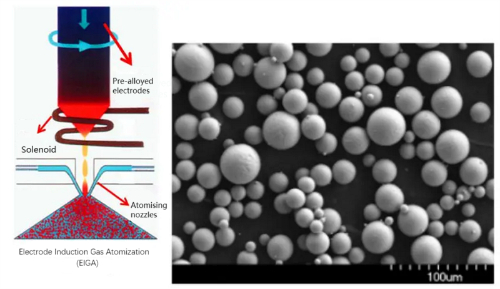

3.1.2 Atomización con gas de inducción de electrodos (EIGA)

La atomización con gas de fusión por inducción de electrodos (EIGA) representa un enfoque innovador derivado de las técnicas tradicionales de atomización con gas. A diferencia de los métodos convencionales que utilizan crisoles para contener el metal fundido, la EIGA emplea varillas metálicas giratorias como materia prima principal, fundidas mediante calentamiento por inducción, y el material fundido entra directamente en la cámara de atomización. Este diseño evita el contacto con los crisoles durante el proceso de fusión, evitando así la contaminación y garantizando la pureza del polvo atomizado.

La tecnología EIGA ofrece varias ventajas con respecto a los métodos tradicionales de aerosolización en crisol, como una contaminación mínima de las materias primas, velocidades de calentamiento rápidas, procesos racionalizados y equipos de fácil mantenimiento.

Sin embargo, la tecnología EIGA también presenta retos:

1.La bobina de inducción impone limitaciones al diámetro de la barra de materia prima para el electrodo de inducción. Los electrodos de mayor diámetro requieren fuentes de alimentación y bobinas de calentamiento por inducción más elevadas, lo que se traduce en un aumento de los costes que obstaculiza el desarrollo de la atomización de barras de gran diámetro.

2.Mantener una cooperación estable entre la velocidad de alimentación vertical y la velocidad de rotación del electrodo para garantizar que el electrodo permanece seguro dentro de la bobina es una cuestión compleja que requiere solución.

3.Conseguir un flujo estable e ininterrumpido de gotas de metal durante el calentamiento por inducción del electrodo y su fusión en la boquilla de aerosol plantea dificultades. El propio proceso de atomización puede dar lugar a formaciones similares a gotas o a una fusión incompleta del electrodo que provoque obstrucciones del conducto. Así pues, mantener la estabilidad del flujo de líquido representa un reto importante en la tecnología EIGA actual.

3.1.3 Atomización por plasma (PA)

La atomización por plasma (PA) utiliza el plasma como fuente primaria de calor para fundir la materia prima, normalmente en forma de polvo o alambre. Cuando la materia prima se expone a la antorcha de plasma, se funde y atomiza simultáneamente debido a los chorros de gas inerte. Las etapas posteriores del proceso son similares a las de la atomización con gas.

En comparación con los métodos convencionales, la atomización por plasma produce un polvo con características superiores. La distribución granulométrica del polvo de aleación producido mediante atomización con plasma es notablemente más estrecha, oscilando entre 10 y 150 μm, con aproximadamente un 40% del polvo por debajo de 50 μm, lo que se traduce en una proporción significativa de polvo fino. Además, los polvos derivados de la PA presentan una alta esfericidad y un contenido mínimo de impurezas, lo que mejora aún más su calidad e idoneidad para diversas aplicaciones. [1]

3.2 Atomización centrífuga

3.2.1 Método del electrodo giratorio de plasma

La varilla metálica del ánodo se coloca en un eje giratorio de alta velocidad y se funde bajo la acción del arco de plasma. Las gotas de metal fundido se dispersan en pequeñas gotas en la dirección tangencial bajo la acción de la fuerza centrífuga y finalmente se solidifican y se esferifican en polvo, y todo el proceso se lleva a cabo en vacío o bajo la protección de una atmósfera de gas inerte[2].

3.2.2 Atomización centrífuga por disco giratorio

La atomización centrífuga es un método de atomización en el que el líquido metálico fundido se cizalla a lo largo de la dirección tangencial en un disco giratorio a alta velocidad y se condensa en polvo por esferoidización. El tamaño medio de las partículas del polvo preparado mediante atomización centrífuga es superior a 100 μm, y el tamaño de las partículas del polvo está relacionado con la velocidad centrífuga del disco giratorio. [3]

3.3 Tecnología de atomización por antorcha de plasma

La tecnología de atomización por plasma es una tecnología de atomización de doble flujo, la fuente de calentamiento consiste en 3 antorchas de plasma, el alambre de materia prima es calentado y fundido por el arco de plasma, y luego completamente especializado y solidificado en polvo bajo la acción del gas atomizador de alta temperatura. La tecnología de atomización por plasma permite que los procesos de fusión y atomización tengan lugar al mismo tiempo, y el tamaño medio de las partículas del polvo es de 40 μm, que es un polvo fino con un alto grado de esfericidad.

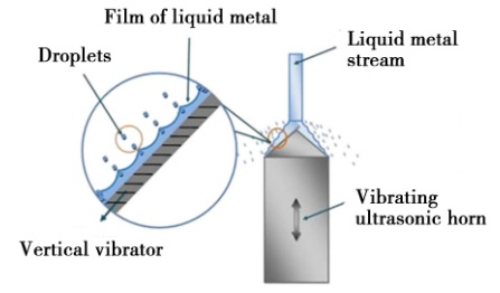

3.4 Método de atomización por ultrasonidos

El polvo preparado mediante la tecnología de aerosolización ultrasónica es fino, con una velocidad de enfriamiento rápida, una superficie lisa y casi sin partículas de polvo satélite. La tecnología de aerosolización ultrasónica es el uso de la energía de vibración ultrasónica y la energía cinética de impacto del flujo de aire para hacer que la corriente de líquido se rompa, la eficiencia de la fabricación de polvo se mejora significativamente, pero todavía necesita consumir una gran cantidad de gas inerte.

3.5 Esferoidización por plasma

El plasma de radiofrecuencia (RF) en el proceso de esferonización de polvo, su alta temperatura proporciona la energía para hacer que el polvo en el plasma a través de la rápida absorción de calor, se derrita, y bajo la acción de la tensión superficial se condense en una forma esférica, en un período muy corto de repente solidificación en frío, formando así un polvo esférico.

Tabla 1 Comparación de los diferentes métodos de preparación

|

Métodos |

Ventajas |

Inconvenientes |

|

Atomización con gas |

(1)Alta eficiencia de producción de polvo (2)Buena esfericidad (3)Proceso de producción maduro |

(1)Alto coste de los equipos (2) Altosrequisitos de materias primas (3) Sepuede producir una gama más pequeña de tamaños de polvo |

|

Atomización ultrasónica |

(1)Adecuado para materiales metálicos especiales (2)No se necesitan altas temperaturas durante la producción (3)Distribución uniforme del tamaño del polvo sin partículas grandes |

(1)Menor eficiencia en la producción de polvo (2)Altos requisitos en cuanto al tamaño de las partículas de materia prima (3)Requiere equipo ultrasónico especializado |

|

Atomización centrífuga |

(1) Capacidadpara producir polvos de gran pureza (2)Aplicable a diversos materiales metálicos (3)Amplio control de la distribución del tamaño de las partículas |

(1)Menor eficiencia de producción de polvo (2)Elevados costes de inversión y explotación (3)Algunos metales son susceptibles a la oxidación |

|

Esferoidización por plasma |

(1)Capacidad para producir polvos metálicos de gran pureza y tamaño micrométrico (2)Aplicable a diversos materiales metálicos (3)Puede funcionar a bajas temperaturas |

(1) Altocoste del equipo (2)Elevados requisitos técnicos de funcionamiento (3)Requiere control del entorno gaseoso y del plasma |

4 Retos en el procesamiento

4.1 Polvo hueco

El polvo hueco es una clase común de defectos en polvos aerosolizados, los agujeros en el polvo generalmente existen en dos formas: una es el gas atomizado se envuelve en el polvo dentro de la formación de poros cerrados, el tamaño de los cuales es generalmente del 10% al 90% del polvo, por lo general en el tamaño de partícula más grueso (>70μm) del polvo es más común; la otra es la formación de poros entre las dendritas de la solidificación de la contracción de los poros, el tamaño de los cuales es generalmente menos del 5% del tamaño del polvo, y se distribuye tanto en el interior como en la superficie del polvo. El otro son los poros formados por solidificación y contracción entre dendritas, cuyo tamaño es generalmente inferior al 5% del tamaño del polvo, y están distribuidos en el polvo y en la superficie. En general, con el aumento del tamaño de las partículas de polvo, el número, el tamaño y el contenido de gas de los poros en el polvo aumentarán en consecuencia.

La formación de polvos huecos está relacionada con el mecanismo de fragmentación de las gotas durante el proceso de atomización. Durante el proceso de aerosolización, hay muchos tipos diferentes de mecanismos de fragmentación de gotas que ocurren simultáneamente, dependiendo de la energía de la interacción entre el gas de atomización y el metal fundido. Cuando se produce uno de los mecanismos más energéticos, el aplastamiento de la bolsa, las gotas grandes forman láminas en forma de bolsa bajo la acción del flujo de gas, extendiéndose en dirección perpendicular al flujo de gas. Cuando la viscosidad del líquido es pequeña, la parte exterior de la película líquida se rompe para formar gotitas diminutas; sin embargo, las gotitas se enfrían muy rápidamente durante la aerosolización, y la viscosidad aumenta bruscamente a medida que la temperatura de la gotita desciende rápidamente. Cuando la viscosidad de la gotita es lo suficientemente alta, se suprime el aplastamiento de la película de embolsado, y los puertos a ambos lados de la película líquida se combinan para formar una gotita hueca envuelta con gas atomizado. Por lo tanto, la energía del proceso de aplastamiento debe reducirse para inhibir la generación de polvo hueco y evitar el aplastamiento de la bolsa.

4.2 Polvo satélite

El polvo satélite se refiere a pequeñas partículas que se adhieren a la superficie de partículas más grandes, formando una estructura similar a un satélite dentro del polvo. Este fenómeno disminuye la esfericidad, fluidez y densidad aparente del polvo, presentando un defecto común en los polvos aerosolizados. Además, la formación de polvo satélite a menudo conduce a la agregación de partículas más grandes debido a las fuerzas de adsorción y tensión superficial. En consecuencia, estas partículas satélite adheridas plantean problemas para una separación eficaz durante las fases de procesamiento posteriores.

Para resolver este problema, la investigación actual se centra en dos métodos principales para reducir la formación de polvo satélite. En primer lugar, controlando meticulosamente el proceso de atomización y las propiedades del material fundido, se intenta reducir la distribución del tamaño de las partículas del polvo atomizado. Esta reducción de la disparidad de tamaños de partícula pretende minimizar las variaciones en los estados de movimiento del polvo, disminuyendo así las frecuencias de colisión entre las partículas de polvo y las gotas de líquido. En segundo lugar, la introducción de un flujo de aire auxiliar en la cámara de atomización o la optimización de la estructura de la cámara sirven para inhibir las turbulencias internas del flujo de aire, disminuyendo así la probabilidad de colisiones entre las partículas de polvo y las gotitas de líquido.

4.3 Control de la distribución del tamaño del polvo

Tras el cribado previo, se eliminan las partículas más grandes del polvo. Reducir la anchura de distribución de los tamaños de polvo puede mejorar el rendimiento del polvo, reduciendo eficazmente los costes de producción asociados a la fabricación de polvo.

La optimización del diseño de la estructura de la boquilla es primordial para controlar la distribución del tamaño del polvo. Schwenck et al. [4] diseñaron una boquilla de contracción-expansión con costura anular con un diámetro de garganta de 0,8 mm, comparándola con las boquillas convencionales de contracción-expansión con costura anular de 0,8 mm y 0,4 mm de diámetro. Los resultados indicaron que los polvos generados por la boquilla de retracción-expansión con costura anular presentaban tamaños medios de partícula más pequeños que los de las boquillas convencionales.

Además, la desviación geométrica estándar del tamaño del polvo disminuyó de 2,14 a 1,87, lo que indica una distribución del tamaño del polvo más estrecha y un mayor rendimiento del polvo. Además, el estudio exploró el impacto de la atomización con gas caliente, revelando que calentar el gas a 320°C reducía aún más el tamaño y la distribución de las partículas de polvo, mejorando así el rendimiento del polvo.

5 Perspectivas de desarrollo de la tecnología de preparación de polvo esférico

La fabricación aditiva (AM) es una tecnología avanzada de prototipado rápido con materiales metálicos, también conocida como tecnología de impresión 3D, que funciona a partir de archivos de modelos digitales y utiliza materiales de polvo metálico para construir piezas imprimiéndolas capa a capa. Además de los plásticos, que son más comunes en la vida cotidiana, las materias primas utilizadas en la impresión 3D incluyen metales y cerámicas para piezas de alta resistencia y resistentes a la corrosión, así como biomateriales utilizados en medicina y biología.

Los productos de fabricación aditiva tienen un tamaño de grano fino, composición uniforme, excelente rendimiento, el rendimiento de la pieza se puede controlar punto por punto, sin efecto de posición de espesor de pared, reduciendo los defectos macro-metalúrgicos y la segregación de la fundición y forja tradicional, y al mismo tiempo, deshacerse del proceso metalúrgico tradicional sobre la composición de aleación de las limitaciones.

Debido a la creciente sofisticación de la tecnología de procesamiento de polvo esférico, los procesos utilizados en la fabricación aditiva para hacer piezas de metal tienen un mayor grado de precisión, pureza y adecuación para la aplicación. Puede decirse que el desarrollo de la tecnología de fabricación de polvo esférico también está estrechamente relacionado con el desarrollo del campo de la fabricación aditiva.

6 Conclusión

Como materia prima importante para la fabricación aditiva, la calidad del polvo esférico determina directamente la calidad del rendimiento de las piezas acabadas, por lo que el control del proceso de preparación y la mejora de la tecnología del polvo esférico son cruciales. En la actualidad, el método principal de preparación de polvo esférico se basa en la aerosolización, en la que el polvo sólido se atomiza en partículas diminutas mediante inyección de gas o vibración mecánica, y se forma una niebla de suspensión en el aire, y las partículas de polvo se aproximan a la forma esférica bajo la acción de la tensión superficial. Los problemas que surgen en el proceso se concentran principalmente en el problema del polvo hueco y el problema del polvo satélite, mientras que el control del tamaño de las partículas de polvo es también un paso clave para afectar a la calidad del polvo.

Lectura relacionada:

POLVOS ESFÉRICOS AL MICROSCOPIO CÓMO INFLUYE LA FORMA DE LAS PARTÍCULAS EN LA FUNCIONALIDAD

Referencia:

[1] KROEGER J, MARION F. Raymer AP&C: Liderando el camino con polvos esféricos de Ti atomizados por plasma para MIM[J]. Powder Injection Moulding International, 2011, 5(4): 55.

[2] Savage S J. Production of rapidly solidified metals and alloys [J]. Journal of Metals, 1984, 36(4): 20.

[3] Leo V M Antony, Ramana G Reddy. Processes for the production of high purity metal powders [J]. Metales de alta pureza, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. Un novedoso diseño de boquilla anular convergente-divergente para atomización estrechamente acoplada [J]. Pulvimetalurgia, 2017, 60(3): 198-207.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento