Tecnología de protección contra la corrosión de las aleaciones de aluminio

Ventajas de las aleaciones de aluminio en la construcción naval

La aleación de aluminio tiene las ventajas de baja gravedad específica, alta resistencia específica, buena resistencia a la corrosión del agua de mar, propiedad no magnética y buen rendimiento a baja temperatura, que se ha prestado cada vez más atención en la industria de la construcción naval.

Los buques que utilizan aleaciones de aluminio como material del casco pueden reducir eficazmente el peso, mejorar la estabilidad y la velocidad, y mejorar el rendimiento técnico y táctico del buque. La aleación de aluminio es especialmente adecuada para hidroalas de alta velocidad, aerodeslizadores, pequeñas embarcaciones de superficie y algunos buques especiales. Con el desarrollo de la tecnología de soldadura con gas inerte para aleaciones de aluminio, el coste de producción se ha reducido, y las ventajas de los materiales de aleación de aluminio y su aplicación en el entorno marino se han ampliado continuamente.

Sistemas de revestimiento para entornos marinos

El entorno marino es relativamente duro, por lo que los requisitos de anticorrosión de la aleación de aluminio en el entorno de trabajo son mayores. El ambiente corrosivo del fondo del barco de aleación de aluminio y por encima de la línea de flotación es diferente. El fondo del barco es principalmente la erosión por infiltración de agua de mar natural y la adhesión de organismos acuáticos, y la línea de flotación es principalmente la corrosión por niebla salina y el envejecimiento atmosférico. Por lo tanto, los requisitos de pintura anticorrosión del fondo del barco y por encima de la línea de flotación no son idénticos.

- Por debajo de la línea de flotación: Los revestimientos deben resistir la erosión por infiltración y la bioincrustación. Se suelen utilizar capas de acabado de poliuretano, imprimaciones epoxi y pinturas antiincrustantes especializadas.

- Por encima de la línea de flotación: Los revestimientos necesitan una buena resistencia a la intemperie, retención del brillo y compatibilidad con las imprimaciones. Suelen utilizarse capas de acabado de poliuretano, capas de acabado alquídicas y capas de acabado acrílicas. Los recubrimientos avanzados de fluorocarbono, modificados con epoxi o acrílico, proporcionan un mayor rendimiento.

Lectura relacionada: ¿Cómo protegen los barcos de la corrosión las aleaciones de aluminio?

Tecnologías de protección contra la corrosión para aleaciones de aluminio

Para mitigar la corrosión, se emplean otras tecnologías y métodos de protección:

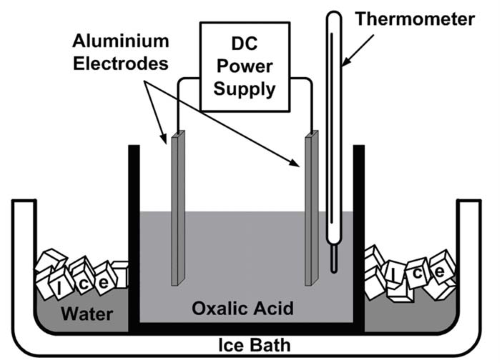

- El anodizado mejora la capa de óxido natural del aluminio, proporcionando una mayor resistencia a la corrosión y al desgaste. Existen distintos tipos de anodizado, como el anodizado con ácido sulfúrico, el anodizado duro y el anodizado con ácido crómico, cada uno de los cuales ofrece distintos niveles de protección y aplicaciones específicas.

- El revestimientode conversión de cromato forma una capa protectora de cromato en la superficie de aluminio, ofreciendo una buena resistencia a la corrosión y sirviendo de base para revestimientos adicionales.

- Los revestimientos orgánicos, como pinturas, lacas y revestimientos en polvo, crean una barrera física contra los elementos corrosivos. Los tipos más comunes son los recubrimientos de poliuretano, que ofrecen una buena resistencia a los rayos UV, los recubrimientos epoxi, que proporcionan una fuerte adherencia y resistencia química, y los recubrimientos en polvo, que proporcionan un acabado duradero.

- Laprotección catódica consiste en utilizar ánodos de sacrificio, como el zinc o el magnesio, para proteger el aluminio mediante la corrosión en lugar de la aleación. Los sistemas de corriente impresa utilizan una fuente de energía externa para proporcionar protección.

- La galvanoplastia consiste en depositar una capa de metal, como níquel o cromo, sobre la superficie del aluminio para mejorar la resistencia a la corrosión.

- Los inhibidores son sustancias químicas que se añaden al medio ambiente para ralentizar el proceso de corrosión. Pueden ser inhibidores orgánicos o inorgánicos.

- Los tratamientos superficiales como la fusión superficial por láser, la implantación iónica y el granallado modifican la superficie del aluminio para mejorar su resistencia a la corrosión.

Estas tecnologías y métodos ayudan colectivamente a proteger las aleaciones de aluminio de la corrosión, garantizando su durabilidad y longevidad en diversas aplicaciones, especialmente en entornos marinos hostiles.

Conclusión

Las aleaciones de aluminio ofrecen importantes ventajas para la construcción naval, como la reducción del peso, la mejora del rendimiento y una buena resistencia a la corrosión. Las estrategias eficaces de protección contra la corrosión, adaptadas a los retos medioambientales específicos a los que se enfrentan las distintas partes de un buque, garantizan la longevidad y fiabilidad de los buques de aleación de aluminio. El empleo de una combinación de anodizado, revestimientos, protección catódica y otras tecnologías maximiza la resistencia a la corrosión de las aleaciones de aluminio en aplicaciones marinas. Para más información, consulte Stanford Advanced Materials (SAM).

Referencias:

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H.. (2013). Spectroscopic Study of a Radio-Frequency Atmospheric Pressure Dielectric Barrier Discharge with Anodic Alumina as the Dielectric. Ciencia y tecnología del plasma. 15. 900. 10.1088/1009-0630/15/9/13.