Segregación en la fundición de aleaciones: Tipos, causas y mitigación

Introducción

La segregación en la fundición de aleaciones es un fenómeno crítico que afecta a la calidad y el rendimiento de metales y aleaciones. Se refiere a la distribución no uniforme de los elementos de aleación durante el proceso de solidificación. Esta falta de uniformidad puede provocar variaciones en las propiedades mecánicas, químicas y físicas, lo que a menudo se traduce en un rendimiento inferior.

Comprender los tipos, causas y estrategias de mitigación de la segregación es esencial para producir aleaciones de alta calidad.

Tipos de segregación

- Microsegregación:

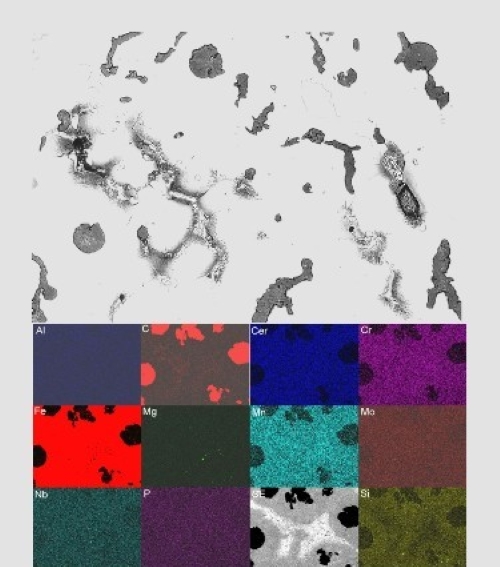

La microsegregación se produce a escala microscópica dentro de granos individuales o entre brazos dendríticos. Durante la solidificación, los elementos de soluto tienden a concentrarse en las últimas regiones en solidificarse, a menudo en los límites de grano o en las regiones interdendríticas. Este tipo de segregación puede dar lugar a variaciones locales en la composición, que pueden afectar a las propiedades microestructurales y mecánicas de la aleación.

- Macrosegregación:

La macrosegregación se produce a escala macroscópica, donde la composición varía en toda la pieza fundida o lingote. A menudo es visible a simple vista y puede dar lugar a variaciones a gran escala en las propiedades de la aleación. La macrosegregación suele producirse debido al movimiento de la fase líquida durante la solidificación, lo que da lugar a una distribución desigual de los elementos de soluto.

[1]

[1]

Causas de la segregación

1. Coeficiente de partición (k):

El coeficiente de partición, definido como la relación entre la concentración de soluto en la fase sólida y en la fase líquida, desempeña un papel importante en la segregación. Si el coeficiente de partición es inferior a uno (k < 1), el soluto tiende a concentrarse en la fase líquida durante la solidificación, lo que conduce a la segregación. Por ejemplo, en una aleación de aluminio y cobre, el cobre tiende a concentrarse en la fase líquida, provocando la segregación al solidificarse la aleación.

2. Velocidad de solidificación:

La velocidad de solidificación de una aleación influye en el grado de segregación. Un enfriamiento rápido atrapa los elementos solutos en la fase líquida, creando un gradiente de concentración. Por el contrario, un enfriamiento lento deja más tiempo para la redistribución de solutos, reduciendo potencialmente la microsegregación pero aumentando el riesgo de macrosegregación debido a las vías de difusión más largas.

3. 3. Diferencias de densidad:

Las diferencias de densidad entre los elementos del soluto y del disolvente pueden provocar una segregación inducida por la gravedad. Los elementos más pesados pueden depositarse en el fondo de la masa fundida, mientras que los más ligeros suben a la parte superior. Esto puede crear gradientes de composición significativos dentro de la aleación solidificada.

4. Gradientes térmicos:

La distribución no uniforme de la temperatura durante la solidificación puede provocar una solidificación direccional, en la que la composición varía a lo largo del frente de solidificación. Los gradientes térmicos impulsan el flujo de fluidos dentro de la masa fundida, lo que puede exacerbar aún más la segregación.

5. Flujo de fluidos y convección:

La convección natural o forzada dentro de la aleación fundida puede transportar solutos, dando lugar a patrones de segregación. El flujo de fluidos impulsado por gradientes térmicos, agitación mecánica o fuerzas electromagnéticas puede causar una distribución desigual de los elementos de aleación.

Estrategias de mitigación

1. Control de la velocidad de enfriamiento:

El ajuste de la velocidad de enfriamiento es un método primario para mitigar la segregación. Optimizando la velocidad de enfriamiento, es posible equilibrar entre una solidificación demasiado rápida y una demasiado lenta. Los perfiles de enfriamiento controlados pueden ayudar a mantener una distribución uniforme del soluto. Por ejemplo, en las técnicas de solidificación direccional, se aplica un gradiente térmico controlado para gestionar eficazmente la distribución del soluto.

2. 2. Agitación o procesamiento electromagnético:

La agitación mecánica o electromagnética puede mejorar la mezcla de solutos dentro de la masa fundida. La agitación mecánica consiste en agitar físicamente la aleación fundida para promover una distribución homogénea de los solutos. La agitación electromagnética utiliza campos electromagnéticos para inducir el flujo de fluidos dentro de la masa fundida, mejorando la distribución de solutos y reduciendo la segregación.

3. 3. Refinamiento del grano:

La adición de agentes nucleantes o refinadores de grano puede promover la formación de granos finos y equiaxiales, lo que puede reducir el grado de segregación. Por ejemplo, en las aleaciones de aluminio, puede añadirse titanio o boro para refinar la estructura del grano, lo que conduce a una distribución más uniforme de los elementos de soluto.

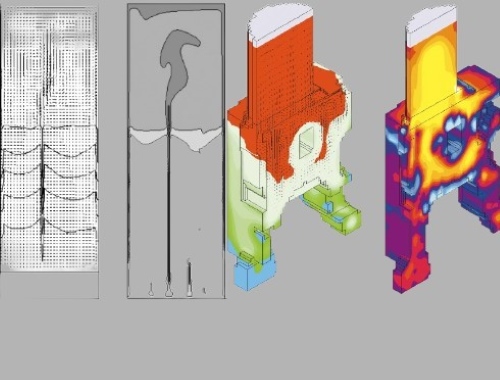

4. Técnicas de solidificación direccional:

Las técnicas de solidificacióndireccional, como el refinado por zonas, pueden ayudar a gestionar la distribución de solutos. En el refinado por zonas, una zona fundida se desplaza a través de la aleación sólida, lo que permite la redistribución de solutos y reduce la segregación. El control del gradiente durante la solidificación también puede utilizarse para lograr una composición más uniforme.

5. Tratamiento térmico de homogeneización:

El tratamiento térmico posterior a la solidificación, conocido como homogeneización, puede promover la difusión de solutos, igualando las diferencias de composición causadas por la segregación. Este proceso consiste en calentar la aleación solidificada a una temperatura en la que la difusión es significativa, pero por debajo del punto de fusión, lo que permite la redistribución de los solutos.

6. Utilización de aleaciones con puntos de fusión similares:

La selección de elementos de aleación con puntos de fusión similares puede reducir la tendencia a la segregación. Las aleaciones con puntos de fusión muy parecidos tienden a solidificarse de manera más uniforme, minimizando los gradientes de composición.

Casos e informes relacionados con la segregación en la fundición de aleaciones

A continuación se presentan algunos casos e informes notables que ponen de relieve la importancia de abordar la segregación en diversos entornos industriales y de investigación:

Caso 1: Industria aeroespacial - Aleaciones de titanio

"Control of Macrosegregation in Large Titanium Alloy Ingots" (Control de la macrosegregación en grandes lingotes de aleaciones de titanio), escrito por J. D. Cotton y M. G. Burke, detalla cómo se aplicaron procesos optimizados de refundición por arco en vacío (VAR) y técnicas de agitación electromagnética para reducir la macrosegregación en lingotes de aleaciones de titanio. El estudio demostró que, controlando los parámetros de solidificación y utilizando métodos avanzados de agitación, se podía mejorar significativamente la uniformidad de la composición de la aleación, lo que se traducía en mejores propiedades mecánicas en los componentes aeroespaciales finales.

Caso 2: Industria del automóvil - Aleaciones de aluminio

"Mitigación de la microsegregación en aleaciones de aluminio de alta resistencia para aplicaciones de automoción" se centró en el problema de la microsegregación en aleaciones de aluminio-cobre. Los investigadores estudiaron el efecto de diferentes velocidades de enfriamiento y tratamientos de homogeneización en los patrones de microsegregación. Descubrieron que una combinación de enfriamiento rápido y posterior tratamiento térmico de homogeneización reducía eficazmente la microsegregación, lo que se traducía en unas propiedades mecánicas más uniformes. Estos resultados se han aplicado en la producción de componentes de automoción ligeros con mayor rendimiento y durabilidad.

Caso 3: Fabricación aditiva - Impresión 3D de metales

"Microsegregation Control in Additively Manufactured Alloys" de A. D. Rollett, T. DebRoy exploró los fenómenos de microsegregación en varias aleaciones fabricadas aditivamente, incluidas aleaciones de titanio y aluminio. Los investigadores estudiaron los efectos de distintos parámetros del proceso de AM, como la potencia del láser y la velocidad de escaneado, en la microsegregación. Descubrieron que la optimización de estos parámetros, junto con los tratamientos térmicos posteriores al proceso, podían reducir significativamente la microsegregación. Los hallazgos han sido decisivos para mejorar la calidad y el rendimiento de los componentes metálicos fabricados aditivamente, haciéndolos más viables para aplicaciones críticas en las industrias aeroespacial, médica y automovilística.

Conclusión

La segregación en la fundición de aleaciones afecta significativamente al rendimiento y la fiabilidad de los metales y las aleaciones. Al comprender los tipos y las causas de la segregación, los metalúrgicos pueden aplicar estrategias de mitigación eficaces para producir materiales de alta calidad.

El control de las velocidades de enfriamiento, la agitación mecánica y electromagnética, el refinamiento del grano, las técnicas de solidificación direccional, el tratamiento térmico de homogeneización y una cuidadosa selección de las aleaciones son herramientas esenciales para gestionar y reducir la segregación. Estas estrategias deben adaptarse a sistemas de aleación y aplicaciones específicas para lograr resultados óptimos, garantizando la producción de aleaciones con propiedades uniformes y mayor rendimiento. Para más información, consulte Stanford Advanced Materials (SAM).

Referencias:

[1] K. J. B. R. W. C. .. P. V. (2001). Enciclopedia de Materiales: Ciencia y Tecnología. https://www.sciencedirect.com/referencework/9780080431529/encyclopedia-of-materials-science-and-technology

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento