¿Cuáles son los factores que influyen en la resistencia al desgaste de la cerámica?

Los materiales cerámicos resistentes al desgaste se utilizan ampliamente en los campos de materiales de molienda y pulido, revestimientos resistentes al desgaste, revestimientos interiores de tuberías o equipos, y piezas estructurales, etc., y sus propiedades de resistencia al desgaste determinan directamente la vida útil segura de los equipos y piezas mecánicas. Entre los materiales cerámicos resistentes al desgaste más comunes se encuentran la circonia, la alúmina, el nitruro de boro cúbico, el nitruro de silicio, el carburo de boro, el carburo de silicio, etc.

Con el fin de obtener materiales cerámicos resistentes al desgaste con mejor resistencia al desgaste, muchos académicos han estudiado el mecanismo de desgaste de los materiales cerámicos y los factores que influyen en la resistencia al desgaste de la cerámica. En términos generales, la resistencia al desgaste de la cerámica se ve afectada por dos factores, uno es la estructura del material en sí, y el otro son los factores externos como la carga, la temperatura y la atmósfera.

Efectos de las propiedades mecánicas en la resistencia al desgaste de la cerámica

En las primeras investigaciones sobre la propiedad de resistencia al desgaste de los materiales cerámicos, se creía que la dureza de los materiales cerámicos estaba estrechamente relacionada con la propiedad de desgaste. Más tarde se descubrió que la relación entre la dureza y el desgaste de los materiales cerámicos no era tan evidente. Por ejemplo, la dureza de la cerámica de alúmina es superior a la de la cerámica de circonio TZP, pero la resistencia al desgaste no es necesariamente superior a la de la cerámica TZP.

Aunque la dureza puede reflejar hasta cierto punto la fuerza de unión del límite de grano, el desgaste se forma finalmente debido a la rotura del material de la superficie de desgaste, por lo que la dureza del material cerámico ya no se utiliza como índice predictivo para medir el desgaste. Algunos estudios muestran que con la mejora de la tenacidad a la fractura y la dureza del material, la tasa de desgaste de la cerámica disminuye gradualmente, y la resistencia al desgaste es mejor.

Efectos de la microestructura en la resistencia al desgaste de la cerámica

En general, la microestructura de los materiales suele tener un gran impacto en las propiedades macroscópicas de los materiales. El material cerámico es un cuerpo sinterizado compuesto de grano e intercristal, y su microestructura suele determinar sus propiedades macroscópicas. Muchos estudios han demostrado que la resistencia al desgaste de los materiales cerámicos está muy relacionada con el tamaño del grano, la composición de la fase límite del grano, la distribución de la tensión en el límite del grano, los poros y otras microestructuras.

.jpg)

Tamaño de grano

En la industria, los materiales metálicos pueden mejorar sus propiedades mecánicas refinando los granos, lo que se denomina fortalecimiento del grano fino. El principio fundamental es que cuanto menor es el tamaño del grano, mayor es el área del límite de grano y más zigzagueante es la distribución del límite de grano, lo que puede aumentar eficazmente la trayectoria de crecimiento de grietas y favorece la concentración de tensiones en el material disperso. Se ha comprobado que el refinamiento del grano tiene cierta influencia en la resistencia al desgaste de los materiales cerámicos.

Porosidad

La porosidad tiene un efecto muy importante en las propiedades de los materiales cerámicos. El poro equivale a la existencia de un defecto, que provocará la concentración de tensiones, acelerará la expansión de las grietas y reducirá la fuerza de unión entre los granos, lo que afectará gravemente a las propiedades mecánicas de la cerámica. Bajo la acción de la fricción, los poros pueden conectarse entre sí para formar fuentes de grietas, lo que acelera el desgaste del material.

Fase de límite de grano e impureza intercristalina

Las cerámicas se componen de granos, fases de límite de grano y poros. En el proceso de sinterización, algunos aditivos e impurezas añadidos a la cerámica existen principalmente en el límite de grano en forma de "segunda fase" o "fase vítrea", y su existencia afectará a la fuerza de unión entre los granos. Durante la fricción y el desgaste de la cerámica, es fácil que se produzcan grietas en el límite de grano. La baja resistencia de unión de los límites de grano provocará la fractura a lo largo del grano durante el proceso de desgaste, lo que causará el arranque de todo el grano y provocará un desgaste grave.

El aditivo de las cerámicas policristalinas suele existir en el límite del grano en forma de fase vítrea. Durante el proceso de fricción, la alta temperatura resultante reduce la viscosidad del vidrio, lo que provoca una deformación plástica. Si la tensión del límite de grano adyacente no es la adecuada, se producirá la grieta en el límite de grano y causará un grave desgaste.

Si una cantidad adecuada de aditivos puede formar una segunda fase en el límite de grano, suele ser beneficioso para la resistencia al desgaste del material. Por ejemplo, la adición de circonio a la alúmina para fabricar cerámicas de alúmina endurecida con circonio, también conocidas como cerámicas ZTA. Como el aumento de la tensión crítica inducida por la tensión T-ZrO2 favorece la mejora de la tenacidad a la fractura y la resistencia de los materiales cerámicos, la circonia y la alúmina pueden inhibir el crecimiento del grano y lograr el efecto de la microcristalización en términos de microestructura, para mejorar aún más la resistencia al desgaste.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

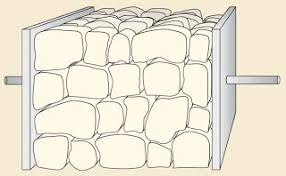

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

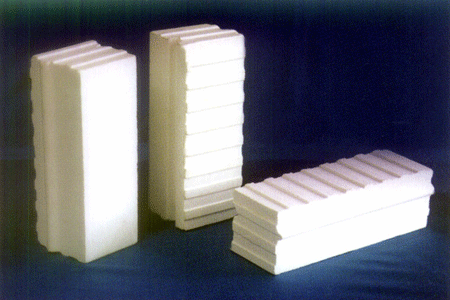

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento