¿Cómo tratar la fragilidad de los materiales cerámicos?

Como todos sabemos, los materiales cerámicos tienen un defecto común fatal que es su fragilidad. La fragilidad de los materiales cerámicos está determinada por el enlace químico y su microestructura y es la característica inherente de los materiales cerámicos. En los párrafos siguientes, hablaremos de la fragilidad de los materiales cerámicos y de las formas de mejorarlos.

¿Por qué son frágiles los materiales cerámicos?

Los materiales cerámicos son estructuras policristalinas compuestas de enlaces iónicos o covalentes, por lo que carecen de sistemas de deslizamiento que puedan deformar los materiales. En el proceso de preparación, es inevitable dejar microdefectos en la superficie del material, que pueden ser el origen de grietas. Una vez que el material se somete a una carga externa, la tensión se concentrará en la punta de estas grietas. En los materiales cerámicos, si no hay ningún otro sistema que pueda consumir energía externa, sólo se puede intercambiar nueva energía libre. La llamada nueva energía libre es la energía absorbida por la nueva superficie formada por la propagación de la punta de la grieta, lo que da lugar a la rápida propagación de la grieta y a la llamada fractura frágil.

¿Cómo mejorar la fragilidad de los materiales cerámicos?

La fragilidad de los materiales cerámicos afecta en gran medida a la fiabilidad y consistencia de las propiedades de los materiales. Por lo tanto, el estudio de la fragilidad de los materiales cerámicos y la propuesta de formas efectivas de mejorarla es el trabajo clave de muchos investigadores cerámicos. A continuación le presentamos una sencilla recopilación de datos.

1. El establecimiento de un sistema de interfaz débil en los materiales cerámicos

Puesto que no existe ningún mecanismo en los materiales cerámicos que pueda absorber energía externa, ¿es posible crear artificialmente algunas estructuras de interfaz débil en los materiales cerámicos para que la propagación de grietas pueda absorber energía externa mediante su disociación sin dañar todo el material? Tras muchos años de práctica, existen muchas soluciones viables.

* Materiales compuestos de matriz cerámica reforzados con D

La fibra (o whisker) se añade a la matriz cerámica de una forma determinada. Por un lado, la fibra (o el bigote) de alta resistencia puede compartir la carga adicional; por otro lado, la débil interfaz entre la fibra (o el bigote) y la matriz cerámica puede utilizarse para crear el sistema de absorción de energía externa, a fin de mejorar la fragilidad de los materiales cerámicos.

Por ejemplo, los compuestos de matriz cerámica pueden aplicarse al Leap, los componentes CMC se introducen en el revestimiento de la carcasa de la turbina del motor. El motor mejorado requiere mucho menos aire de refrigeración que las superaleaciones a base de níquel y tiene una gravedad específica más baja, lo que permite ahorrar alrededor de un 15% del combustible utilizado en los motores anteriores.

* Materiales cerámicos compuestos

Si se juntan dos tipos de materiales diferentes, la tensión debe generarse entre los dos materiales debido a su diferente coeficiente de expansión térmica y módulo elástico, y la tensión en la interfaz del grano es la principal causa de la debilidad de la interfaz. Muchos estudios han demostrado que si existen granos de tamaño nanométrico de una sustancia en granos de tamaño micrométrico de otra, lo que se conoce como recombinación intracristalina nanométrica, su resistencia y tenacidad mejoran sorprendentemente.

Por ejemplo, los estudios han demostrado que añadiendo nanocarburo de silicio (5%) y óxido de circonio(15%) a la matriz de alúmina se puede alcanzar una resistencia de 1200 MPa (la resistencia de los materiales cerámicos de alúmina ordinarios es sólo de unos 300Ma).

* Material cerámico autoendurecedor

Como ya se ha mencionado, se añaden fibras o bigotes a la matriz de cerámica para reforzarla y endurecerla. Sin embargo, es difícil conseguir una distribución uniforme de la fibra o el bigudí con la matriz cerámica granular con una gran relación de aspecto, lo que provoca la dispersión de las propiedades del compuesto. Por lo tanto, la gente asume que si es posible formar una forma con una cierta relación de aspecto en la matriz de cerámica, se puede lograr el mismo efecto que reforzar la cerámica con fibra o whisker.

Por lo tanto, una parte del cuerpo cerámico puede generar una determinada relación de aspecto por sí misma mediante un procesamiento especial. Por ejemplo, una pequeña cantidad de fase líquida en el proceso de sinterización de las cerámicas de alúmina puede inducir el crecimiento anisótropo de los granos de alúmina, mientras que la resistencia y la tenacidad de los materiales cerámicos de alúmina pueden mejorarse considerablemente formando un gran número de cristales en forma de varilla con una gran relación de aspecto en la matriz de alúmina.

* Materiales compuestos laminados

La idea del material compuesto laminado se plantea a partir de la microestructura de concha en la naturaleza, es decir, dos materiales de diferentes componentes se apilan en un sándwich para formar un compuesto laminado multicapa con interfaces paralelas. La estructura del material del diseño de la muestra tiene muchas interfaces débiles perpendiculares a la dirección de la tensión. Estas interfaces débiles son la razón principal de la distorsión de la trayectoria principal de propagación de la grieta, y también el factor importante para la mejora de la tenacidad del material. Al mismo tiempo, debido a los diferentes materiales en ambos lados de la capa, la tensión residual debe ser generada debido a la diferencia en el módulo elástico y el coeficiente de expansión térmica entre ellos, y esta tensión residual dentro de un cierto límite es la razón principal para el refuerzo y endurecimiento.

2. Material cerámico endurecido con circonio

Desde que se propuso la idea del acero cerámico, ha florecido la investigación sobre materiales cerámicos endurecidos con circonio. Los compuestos de circonio tienen tres tipos de cristal: cúbico a alta temperatura, tetragonal a temperatura media y monoclínico a temperatura normal. Sin embargo, la circonia tetragonal de tipo mesotérmico puede mantenerse estable a temperatura ambiente bajo la inhibición de tensiones externas. Una vez que el material se somete a la fuerza externa, la circonia tetragonal de tipo mesotermo restringida sufrirá una transición de fase. En el proceso de transición de fase, se absorberá cierta energía, lo que sin duda desempeña un papel en el consumo de energía externa. Al mismo tiempo, se producirá un cambio de volumen del 3% ~ 5% en el proceso de transformación de fase. Como resultado, se generarán pequeñas grietas alrededor de la punta de la grieta, lo que es una manifestación del aumento de la tenacidad del material.

Por lo tanto, la transición de fase de la circona promoverá el aumento de la resistencia y la tenacidad del material. Esta característica de la circona la convierte en un aditivo muy eficaz para reforzar y endurecer los materiales cerámicos, formando así una serie de cerámicas endurecedoras de circona. El policristal de circonio tetragonal (TZP) es uno de los materiales cerámicos endurecidos de circonio más importantes, que se considera que tiene las mejores propiedades mecánicas a temperatura ambiente.

3. Material funcionalmente graduado

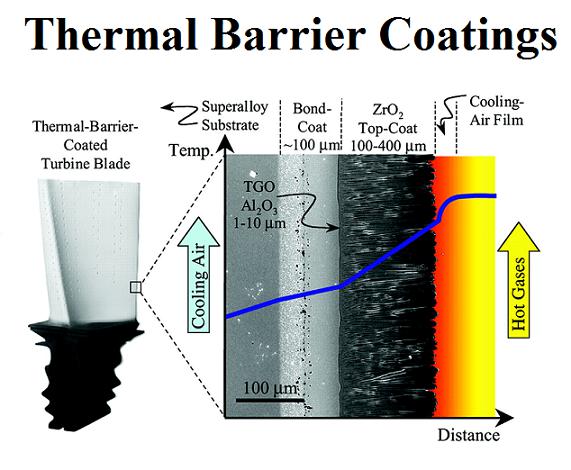

En el proceso de recubrimiento cerámico, el cambio de gradiente de la composición del recubrimiento es a menudo necesario para obtener el recubrimiento cerámico con un buen rendimiento y una alta resistencia de unión con el fin de obtener el recubrimiento más grueso o debido a la gran diferencia en las propiedades térmicas y mecánicas entre la matriz metálica y el recubrimiento cerámico.

4. Material nanocerámico

Desde el punto de vista de la microestructura, existe una relación directa entre el tamaño de grano y las propiedades del material. Cuando el tamaño de grano del material cerámico alcanza el nivel nano, el rendimiento del material cerámico será obviamente excelente. Por ejemplo, la cerámica de circonio parcialmente estabilizada se fabrica a partir de polvos de solución sólida de óxido de itrio al 3% (mol) y circonio mediante sinterización atmosférica, en la que el óxido de gadolinio se dispersa en el circonio en finos cristales con un diámetro medio de 0,3μm. Cuando se calientan por encima de 1200 ℃, las cerámicas de circonio pueden elongarse bajo un cierto índice de estiramiento del 12%.