Hornos de calentamiento para aplicaciones de deposición superficial

Introducción

Los hornos de calentamiento son vitales en los procesos de deposición de superficies de deposición física de vapor (PVD) y pulverización térmica (TSP). Estas técnicas se utilizan para crear películas finas y recubrimientos mediante la transferencia de material de una fuente a un sustrato. En el PVD, métodos como la evaporación, la pulverización catódica y la deposición por láser pulsado se basan en un control preciso de la temperatura mediante hornos de calentamiento para garantizar una deposición de alta calidad. Del mismo modo, en el TSP, los hornos de calentamiento son cruciales para calentar los materiales de partida hasta un estado fundido o semimolido, lo que facilita la formación de recubrimientos densos y uniformes. Este artículo explora el papel fundamental de los hornos de calentamiento en los procesos de PVD y TSP, destacando su importancia en la regulación de la temperatura, la transferencia de material y el control de las propiedades del recubrimiento.

Deposición física en fase vapor (PVD)

Ladeposición física de vapor (PVD) es una técnica utilizada para crear películas finas y revestimientos mediante la transferencia física de material desde un material de origen a un sustrato. Las técnicas de PVD incluyen diversos métodos, como la evaporación, la pulverización catódica y la deposición por láser pulsado. Un horno calentado desempeña un papel fundamental en el proceso de PVD, ya que proporciona el control de temperatura necesario para facilitar la evaporación o la pulverización catódica del material, garantizando así la deposición de películas de alta calidad.

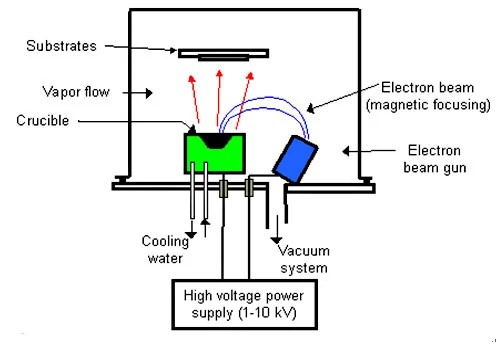

El PVD es una técnica que utiliza un proceso físico para transferir material de un material fuente a un sustrato. Los pasos básicos incluyen el calentamiento del material fuente, provocando su evaporación o pulverización catódica para formar partículas en fase gaseosa, la transferencia de las partículas en fase gaseosa a la superficie del sustrato en un entorno de vacío o baja presión y, por último, la condensación de las partículas en fase gaseosa en la superficie del sustrato para formar una película fina.

Fig. 1 Diagrama esquemático del proceso PVD

El papel del horno de calentamiento en el PVD incluye:

1. Proporcionar la temperatura de evaporación:

Fuente de evaporación: El horno de calentamiento se utiliza para calentar el material fuente de modo que alcance la temperatura de evaporación y produzca vapor. La temperatura de evaporación varía de un material a otro, normalmente entre 500°C y 3000°C.

Control de la temperatura: El horno de calentamiento requiere un control preciso de la temperatura para garantizar una tasa de evaporación estable y una densidad de flujo de vapor uniforme.

2. Facilitar el proceso de sputtering:

Calentamiento del blanco: En algunos procesos de sputtering, se utilizan hornos de calentamiento para calentar el blanco y hacerlo más susceptible al bombardeo iónico para producir partículas en fase gaseosa.

Calentamiento del sustrato: El calentamiento del sustrato ayuda a mejorar la adherencia de la película y la calidad de la cristalización. Las temperaturas típicas del sustrato oscilan entre 100 °C y 800 °C, dependiendo del material y de los requisitos de la aplicación.

3. Control de las propiedades de la película:

Estructura de la película: La temperatura tiene un efecto significativo en la estructura cristalina, la densidad y la tensión de la película. Un control preciso de la temperatura permite optimizar la estructura y las propiedades de la película.

Control de tensiones: Los hornos de calentamiento pueden utilizarse para reducir las tensiones internas de la película mediante la regulación de la temperatura del sustrato para evitar el agrietamiento y la descamación.

En PVD se suele utilizar un horno de calentamiento por resistencia con calentamiento por hilo de resistencia, que puede emplearse tanto para la fuente de evaporación como para el sustrato. Tiene un control preciso de la temperatura y es adecuado para la mayoría de las aplicaciones de PVD. También existen hornos de calentamiento por haz de electrones, que utilizan un haz de electrones para bombardear la superficie del material fuente y calentarlo hasta la temperatura de evaporación. Es adecuado para materiales de alto punto de fusión, con una gran eficacia de calentamiento y una respuesta rápida a la temperatura. Así como los hornos de calentamiento por inducción, que utilizan la inducción electromagnética para calentar el material de partida o el sustrato. Es rápido y adecuado para procesos que requieren un calentamiento y enfriamiento rápidos.

Ejemplo de análisis

1. Evaporación térmica (Thermal Evaporation): Se utiliza para la deposición de películas metálicas, materiales semiconductores y materiales orgánicos. Se utiliza un horno para calentar el material de partida (por ejemplo, oro, aluminio, silicio), haciendo que se evapore y se deposite sobre un sustrato para formar una película fina. Las temperaturas típicas oscilan entre 600°C y 1500°C. 2.

2. Evaporación por haz de electrones: La evaporación por haz de electrones se utiliza para la deposición de películas finas de materiales con alto punto de fusión, como el tungsteno, el molibdeno y los materiales cerámicos. Se utiliza un calentador de haz de electrones para calentar el material fuente, haciendo que se evapore a altas temperaturas y se deposite sobre el sustrato. El control preciso de la temperatura del horno garantiza la formación de películas de alta calidad.

3. Deposición por pulverización catódica: La deposición por pulverización catódica se utiliza ampliamente en la fabricación de revestimientos ópticos, dispositivos semiconductores y revestimientos duros. Los hornos se utilizan para calentar el blanco y el sustrato con el fin de mejorar la eficacia del sputtering y la calidad de la película. El sustrato suele calentarse a temperaturas de entre 100 °C y 500 °C, lo que favorece la cristalización y la adherencia de la película.

Pulverización térmica

La pulverización térmica (TSP) es una técnica de formación de un revestimiento mediante el calentamiento de un material fuente y su aceleración para que impacte contra la superficie de un sustrato. Un horno calentado desempeña un papel clave en el proceso de pulverización térmica al proporcionar la energía térmica necesaria para calentar el material pulverizado hasta un estado fundido o semimolido, garantizando así la formación de un revestimiento de alta calidad.

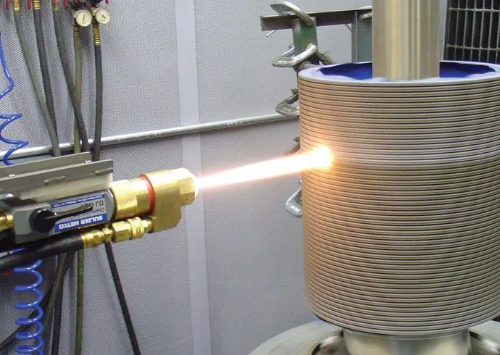

La pulverización térmica es el proceso de calentar un material en forma de polvo o alambre hasta un estado fundido o semifundido y pulverizarlo a gran velocidad sobre la superficie de un sustrato para formar un revestimiento. Los pasos básicos incluyen calentar el material fuente hasta un estado fundido o semifundido. Las partículas fundidas se aceleran y se pulverizan sobre la superficie del sustrato mediante una corriente de gas a alta presión o un arco eléctrico. Las partículas se enfrían y solidifican en la superficie del sustrato para formar un revestimiento denso.

Fig. 2 Reparación dimensional por pulverización térmica

El papel del horno de calentamiento en la pulverización térmica incluye:

1. Proporcionar la temperatura de fusión:

Calentamiento del material: El horno se utiliza para calentar el material de revestimiento hasta un estado fundido o semifundido, normalmente entre 1000°C y 3000°C. El horno también se utiliza para calentar el material de revestimiento hasta un estado fundido o semimolido.

Control de la temperatura: La temperatura de calentamiento se controla con precisión para garantizar que el material alcance la fluidez y adherencia adecuadas para formar un revestimiento uniforme.

2. 2. Fomento de la aceleración de partículas:

Transferencia eficiente de energía: El horno de calentamiento proporciona alta energía para que las partículas de material en estado fundido adquieran suficiente energía cinética para impactar en la superficie del sustrato a alta velocidad.

Calentamiento uniforme: Garantiza que las partículas de material se calienten uniformemente para evitar defectos en el revestimiento causados por temperaturas desiguales.

3. Control de las propiedades del revestimiento:

Estructura del revestimiento: El horno de calentamiento controla la microestructura y las macrocaracterísticas del revestimiento ajustando la temperatura y los parámetros de pulverización.

Propiedades del revestimiento: optimizar el proceso de calentamiento para mejorar las propiedades mecánicas, la resistencia a la corrosión y la estabilidad térmica del revestimiento.

La pulverización térmica se divide en calentamiento por pulverización de arco, calentamiento por pulverización de llama, calentamiento por pulverización de plasma y pulverización por inducción de alta frecuencia según el método de calentamiento utilizado.

1. Pulverización por arco (Arc Spraying): La alta temperatura (alrededor de 3000°C) generada por el uso de descarga de arco eléctrico funde el material, de modo que el material pulverizado (como el zinc, y el aluminio), de modo que se funde y pulveriza a la superficie del sustrato, formando una densa capa protectora. Adecuado para materiales metálicos y de aleación, caracterizado por su alta eficiencia y rápida deposición. Ampliamente utilizado en revestimientos anticorrosión, revestimientos conductores y revestimientos de protección contra el desgaste.

2. Pulverización con llama: El material se calienta mediante una llama generada por la combustión de combustibles gaseosos (por ejemplo, acetileno, hidrógeno) y oxígeno. El material se funde por calentamiento de llama y se pulveriza sobre la superficie del sustrato para formar un revestimiento uniforme. El proceso de pulverización con llama es sencillo y adecuado para la deposición rápida de revestimientos sobre grandes superficies. Es adecuado para revestimientos metálicos, cerámicos y poliméricos, y se utiliza ampliamente para la reparación de superficies y el refuerzo de piezas mecánicas. El equipo es simple, fácil de operar y adecuado para diversos materiales.

3. Pulverización de plasma (Plasma Spraying): El plasma de alta temperatura (hasta 10.000°C) se genera mediante calentamiento por arco, fundiendo el material pulverizado. El uso de plasma de alta temperatura de calentamiento de materiales (tales como alúmina, óxido de itrio estabilizado circonio), de modo que se funde y la pulverización de alta velocidad a la superficie del sustrato, la formación de densa, fuerte recubrimiento fuerza de unión. Adecuado para materiales de alto punto de fusión (por ejemplo, cerámica) con alta densificación y fuerte unión de recubrimiento. Se utilizan para revestimientos protectores de alta temperatura, revestimientos resistentes al desgaste y revestimientos biomédicos.

Fig. 3 Sistema de pulverización de plasma

4. Pulverización por calentamiento por inducción de alta frecuencia: Calentamiento del alambre con un campo electromagnético de alta frecuencia para fundir y pulverizar sobre la superficie del sustrato y formar un revestimiento de alta calidad. El calentamiento por inducción de alta frecuencia tiene las ventajas de un calentamiento rápido y un control preciso. La velocidad de calentamiento rápido y el control preciso de la temperatura lo hacen adecuado para materiales que necesitan calentarse rápidamente. Utilizado para la pulverización por hilo, es adecuado para crear revestimientos de alta resistencia y resistentes al desgaste.

Conclusión

Los hornos de calentamiento son esenciales para el éxito de los procesos de deposición física de vapor (PVD). Proporcionan el control de temperatura esencial necesario para la evaporación, la pulverización catódica y otros métodos de transferencia de material, lo que repercute directamente en la calidad de las películas finas producidas. Al mantener unas condiciones de temperatura precisas, los hornos de calentamiento garantizan velocidades de evaporación estables, un flujo de vapor uniforme y unas propiedades óptimas de la película, como la estructura cristalina, la densidad y los niveles de tensión. Stanford Advanced Materials (SAM) ofrece una gama de hornos de mufla de alta calidad diseñados para satisfacer las rigurosas exigencias de las aplicaciones de PVD, ayudando a conseguir resultados de recubrimiento superiores en diversas industrias.

Referencias:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desarrollo y aplicación de la tecnología de deposición de vapor en la fabricación atómica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang y K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings," John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Hornos industriales: Heat Treatment Equipment", Wiley-VCH, 2014.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento