Hornos de calentamiento para aplicaciones de crecimiento de cristales

Introducción

Los hornos de calentamiento son un equipo importante en la industria de la cristalización y otras industrias de transformación, ya que proporcionan un entorno propicio para el control de la temperatura. Al convertir diferentes formas de energía en calor y transferirlo al material mediante radiación térmica y convección, se pueden controlar los cambios de temperatura durante el proceso. Para el proceso de crecimiento de cristales y deposición superficial, el control de la temperatura determina directamente la calidad del producto obtenido, por lo que se puede entender el proceso de producción del equipo del horno de calentamiento. Su papel en el crecimiento de cristales y deposición superficial de conocimiento para una introducción detallada puede ayudarle a resolver algunas dudas al elegir el equipo de horno de calentamiento. También puede pedir consejo a los profesionales de Stanford Advanced Materials (SAM ) si lo necesita.

1. Método de crecimiento por fusión

1.1 Método Czochralski

El método Czochralski (método CZ) es uno de los métodos más importantes utilizados para el crecimiento de silicio monocristalino y otros materiales monocristalinos. El papel del horno de calentamiento en el método CZ es crucial, ya que proporciona el entorno de alta temperatura necesario para garantizar la uniformidad y la estabilidad del material fundido, lo que a su vez afecta a la calidad del cristal final.

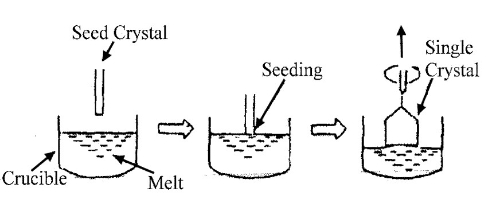

Los pasos básicos del método Czochralski consisten en fundir la materia prima, es decir, calentarla (por ejemplo, polisilicio) hasta que esté completamente fundida. A continuación, se induce la cristalización tocando la superficie fundida con una varilla fina (cristal semilla) y cristalizando gradualmente el material fundido sobre el cristal semilla mediante su rotación y elevación lenta. Controlando con precisión las velocidades de elevación y rotación durante el crecimiento de los cristales, éstos crecen gradualmente hasta formar cristales individuales.

Fig. 1 El proceso del método Czochralski

El papel del horno de calentamiento en el método CZ incluye:

1. Proporcionar un entorno estable de alta temperatura:

Control de la temperatura: El horno de calentamiento debe ser capaz de funcionar de forma estable a altas temperaturas por encima de 1400°C, y normalmente necesita ser controlado con precisión a unos 1500°C para mantener el estado fundido de materiales como el silicio.

Uniformidad de la temperatura: Para evitar gradientes de temperatura en la masa fundida, el horno de calentamiento debe proporcionar un entorno de calentamiento uniforme para garantizar la consistencia de la temperatura durante el crecimiento de los cristales.

2. Mantenimiento de la pureza de la masa fundida:

Material del crisol: Los crisoles suelen fabricarse con cuarzo de gran pureza u otros materiales inertes para evitar que entren impurezas en la masa fundida.

Control de la atmósfera: Reducir los efectos de la oxidación y otras reacciones en fase gaseosa sobre el crecimiento de los cristales utilizando una atmósfera protectora (por ejemplo, argón) o de vacío.

3. Diseño del campo térmico:

Configuración del campo térmico: Optimizando la posición de los elementos calefactores y la disposición del material aislante alrededor del crisol, se puede controlar con precisión la distribución del campo térmico, lo que afecta al flujo y a la distribución de la temperatura de la masa fundida y, por tanto, a la calidad y a la velocidad de crecimiento de los cristales.

Control del gradiente térmico: Durante el proceso de crecimiento de los cristales, el horno debe mantener un gradiente térmico adecuado para promover el crecimiento direccional de los cristales y reducir los defectos de los mismos.

4. 4. Ajuste dinámico de la temperatura:

Durante la extracción de cristales: Durante el proceso de elevación y tracción de cristales, el horno necesita ajustar dinámicamente la temperatura de acuerdo con la tasa de crecimiento y los cambios de diámetro de los cristales para asegurar un crecimiento estable y una forma consistente de los cristales.

Cristalización y recocido: Una vez completado el crecimiento de los cristales, el horno de calentamiento también necesita reducir gradualmente la temperatura para el tratamiento de recocido con el fin de reducir las tensiones internas y los defectos en los cristales y mejorar las propiedades mecánicas y eléctricas de los cristales.

Los tipos más comunes de hornos utilizados en el método CZ son los hornos de resistencia y los hornos de inducción. La mayoría de los equipos de crecimiento de cristales de CZ utilizan hornos de calentamiento por resistencia debido a su precisión de control de alta temperatura y a su estructura relativamente sencilla. Los elementos calefactores más comunes son el grafito y el alambre de molibdeno, que proporcionan un calentamiento estable y uniforme. Los hornos de calentamiento por inducción, por su parte, proporcionan un calentamiento y enfriamiento rápidos para procesos que requieren cambios rápidos de temperatura. La generación de un calentamiento uniforme por corrientes parásitas en el crisol mediante inducción electromagnética ayuda a mantener la uniformidad de la temperatura de la masa fundida. La Fig. 6 y la Fig. 7 muestran la estructura de los hornos de calentamiento vertical y horizontal, respectivamente.

Ejemplo de análisis

1. Crecimiento de monocristales de silicio: En la industria de los semiconductores, el método CZ se utiliza habitualmente para el crecimiento de monocristales de silicio de gran pureza, que se emplean como material base para la fabricación de circuitos integrados. Los hornos de calentamiento deben proporcionar un entorno de alta temperatura controlado con precisión durante este proceso para garantizar la pureza y uniformidad de la masa fundida de silicio, produciendo así monocristales de gran tamaño y sin defectos.

2. Crecimiento de monocristales de óxido: El método CZ también se utiliza para el crecimiento de monocristales de óxido (por ejemplo, zafiro), que tienen importantes aplicaciones en las industrias óptica y electrónica. La estabilidad a alta temperatura del horno de calentamiento y el control del gradiente de temperatura son esenciales para minimizar las tensiones y los defectos en los cristales.

1.2 Método Bridgman

El método Bridgman consiste en cargar material policristalino o en polvo de gran pureza en un crisol, que se calienta en un horno hasta alcanzar el estado fundido. A continuación, el material fundido se enfría gradualmente y se induce su cristalización mediante cristales semilla moviendo lentamente el crisol o creando un gradiente de temperatura en el horno, formando finalmente cristales individuales.

El papel del horno de calentamiento en el método Bridgman incluye:

1. Proporcionar un entorno estable de alta temperatura:

Material fundido: El horno de calentamiento debe poder funcionar de forma estable a altas temperaturas para garantizar la fusión completa del material. Por ejemplo, el cultivo de cristales de silicio requiere temperaturas superiores a 1414°C, mientras que el cultivo de cristales de molibdeno requiere temperaturas superiores a 2623°C.

Uniformidad de la temperatura: El horno necesita proporcionar un calentamiento uniforme para asegurar que la temperatura de fusión se estabiliza y evitar fluctuaciones de temperatura que podrían interferir con el crecimiento de los cristales.

2. Control de los gradientes de temperatura:

Zonas calientes y frías: El diseño del horno de calentamiento debe ser capaz de crear zonas calientes y frías diferenciadas dentro del horno para producir el gradiente de temperatura deseado. La zona caliente suele estar en la parte superior del crisol, mientras que la zona fría se encuentra en la parte inferior del crisol o en la zona de crecimiento.

Ajuste del gradiente de temperatura: Ajustando la potencia y la posición de los elementos calefactores, se puede controlar con precisión el tamaño y la posición del gradiente de temperatura, lo que afecta directamente a la velocidad de crecimiento y a la calidad de los cristales.

3. Control dinámico de la temperatura:

Movimiento del crisol: En el método Bridgman, el crisol suele moverse hacia abajo a una velocidad constante, permitiendo que el material fundido cristalice gradualmente a través de la zona de gradiente de temperatura. El horno debe mantener un control estable de la temperatura durante el movimiento del crisol.

Solidificación direccional: El horno debe asegurar la solidificación direccional del material desde la zona fundida a la zona sólida para minimizar los defectos y tensiones del cristal y mejorar la calidad del cristal.

4. 4. Mantenimiento de la pureza de la masa fundida:

Selección del material del crisol: El material del crisol debe ser inerte y resistente a las altas temperaturas, como el cuarzo, el grafito o el platino, para evitar la contaminación de la masa fundida por impurezas.

Control de la atmósfera: Se puede mantener una atmósfera inerte (por ejemplo, argón) o de vacío en el horno de calentamiento para evitar la oxidación y la entrada de impurezas en la masa fundida y garantizar la pureza de los cristales.

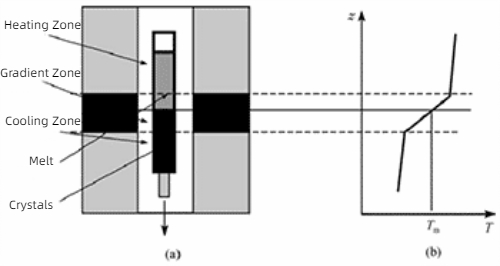

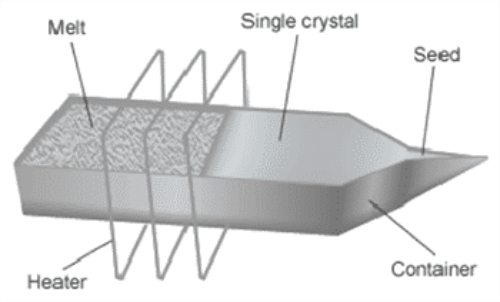

Los hornos de calentamiento utilizados habitualmente en el método Bridgman son principalmente verticales y horizontales. Los hornos de calentamiento verticales suelen tener elementos calefactores de zonas superior e inferior, que pueden controlar con precisión la temperatura de cada zona y son adecuados para los requisitos de gradiente de temperatura del método Bridgman. Es adecuado para la mayoría del crecimiento de cristales Bridgman, incluidos los materiales semiconductores y de óxido. Un horno de calentamiento horizontal es adecuado para el control del gradiente de temperatura lateral y el crecimiento de cristales moviendo el crisol horizontalmente. Es adecuado para el crecimiento de materiales específicos, como ciertos materiales superconductores de alta temperatura y cristales metálicos.

Fig. 2 Estructura del horno de calentamiento vertical y distribución de la temperatura

Fig. 3 Diagrama esquemático del dispositivo de crecimiento horizontal por el método Bridgman

Ejemplo de análisis

1. Crecimiento de cristales de CdTe: Los cristales de telururo de cadmio (CdTe) se utilizan ampliamente en fotodetectores y células solares. En el método Bridgman, se requiere un horno calentado para fundir CdTe a unos 1092°C y proporcionar un gradiente de temperatura preciso durante el enfriamiento lento para formar cristales individuales de alta calidad.

2. 2. Cultivo de cristales de silicio: Los cristales de silicio de alta pureza son fundamentales en los dispositivos electrónicos y optoelectrónicos. Cuando se utiliza el método Bridgman para cultivar cristales de silicio, el horno debe mantener una temperatura superior a 1414°C y proporcionar el gradiente de temperatura adecuado para garantizar la solidificación direccional y minimizar los defectos.

2. Deposición química en fase vapor (CVD)

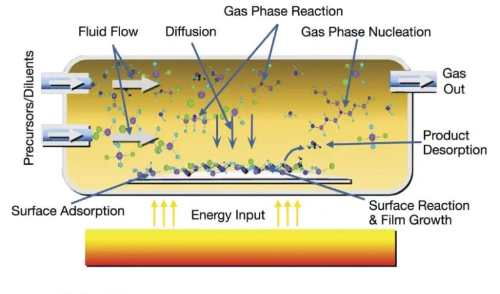

La deposición química en fase vapor (CVD ) es una técnica muy utilizada para la fabricación de películas y revestimientos de alta calidad y alto rendimiento. Un horno calentado desempeña un papel clave en el proceso de CVD al proporcionar las condiciones de temperatura necesarias para facilitar la reacción química de los reactivos en fase gaseosa sobre la superficie del sustrato para producir la capa depositada deseada.

Los pasos básicos del CVD implican la introducción de precursores gaseosos en una cámara de reacción donde el sustrato se calienta normalmente a una temperatura más alta para facilitar la reacción química. El precursor gaseoso reacciona químicamente en la superficie del sustrato para formar una película sólida. Los subproductos gaseosos de la reacción se expulsan de la cámara de reacción.

Fig. 4 Principio del CVD

El papel del calentador en el CVD incluye:

1. Proporcionar la temperatura de reacción:

Calentamiento del sustrato: El horno se utiliza para calentar el sustrato a la temperatura de reacción deseada, normalmente entre 200°C y 1200°C, dependiendo del material que se deposite y de los requisitos del proceso.

Calentamiento de la zona de reacción: El horno mantiene la temperatura de la zona de reacción para garantizar que los reactivos en fase gaseosa puedan reaccionar eficazmente con la superficie del sustrato.

2. Promoción de la reacción química:

Cinética de la reacción: La temperatura es un factor clave que afecta a la cinética de las reacciones químicas. Mediante el control de la temperatura, el horno de calentamiento optimiza la descomposición y la velocidad de reacción de los precursores para mejorar la eficacia de la deposición y la calidad de la película.

Control de la caracterización de la película: Las diferentes temperaturas de deposición pueden afectar a las características de la película, como la estructura cristalina, la composición y la tensión. El control preciso de la temperatura ayuda a conseguir propiedades específicas de la película.

3. Garantizar una deposición uniforme:

Uniformidad de la temperatura: El horno debe proporcionar una distribución uniforme de la temperatura para garantizar un espesor y una composición uniformes de la capa depositada y evitar inhomogeneidades y defectos en la película.

Ajuste dinámico de la temperatura: En el proceso de deposición, puede ser necesario ajustar la temperatura según las diferentes etapas y requisitos del proceso, el horno de calentamiento debe tener una buena respuesta dinámica.

Los hornos tubulares, los hornos de cámara y los hornos de inducción se utilizan habitualmente en los procesos de deposición química de vapor. Los hornos de tubo suelen consistir en un tubo largo de cuarzo o cerámica en el que se coloca el sustrato y se calienta mediante un elemento calefactor externo. Son adecuados para procesos de CVD a pequeña escala y en condiciones de laboratorio, ya que proporcionan un buen control de la temperatura y de la atmósfera. Los hornos de cámara son similares en construcción a los hornos convencionales con una cámara de calentamiento interna en la que reaccionan el sustrato y el precursor. El horno de cámara es adecuado para procesar grandes sustratos y para la producción en masa, ya que proporciona un entorno de temperatura uniforme y una gran capacidad de procesamiento. Los hornos de calentamiento por inducción utilizan la inducción electromagnética para calentar los sustratos y se suelen utilizar para procesos que requieren un calentamiento y enfriamiento rápidos. La velocidad de calentamiento rápido los hace adecuados para procesos de deposición a alta temperatura y de corta duración, y requieren menos material de sustrato.

Ejemplo de análisis

1. Deposición de siliciuro: La deposición CVD de películas de siliciuro se realiza normalmente a temperaturas elevadas (~600-900°C), donde un horno calentado proporciona el entorno de temperatura necesario para asegurar que los precursores (por ejemplo, silanos y compuestos metal-orgánicos) reaccionen eficientemente para producir una película de siliciuro homogénea.

2. Deposición de películas finas de diamante: La deposición CVD de diamante se realiza normalmente a temperaturas elevadas de 900-1200°C. Un horno calentado garantiza que los precursores de metano e hidrógeno formen estructuras cristalinas de diamante en el sustrato.

3. Deposición de película fina de nitruro de galio: La deposición CVD de nitruro de galio se requiere a temperaturas elevadas de aproximadamente 1000°C. Un horno calentado garantiza que los precursores de amoníaco y galio reaccionen para producir películas delgadas de GaN de alta calidad.

3. Epitaxia de haz molecular (MBE)

Laepitaxia de haces moleculares (MBE) es una técnica de crecimiento de películas finas controlada con precisión que se utiliza para producir materiales semiconductores de gran pureza y con pocos defectos, así como otras películas funcionales. Un horno calefactado desempeña un papel clave en el proceso de MBE, ya que proporciona el control de temperatura necesario para garantizar la evaporación del material fuente y la regulación precisa de la temperatura del sustrato para la deposición de películas finas de alta calidad.

La tecnología MBE forma películas delgadas epitaxiales mediante la evaporación de haces de átomos o moléculas desde el material fuente hasta la superficie del sustrato en un entorno de alto o ultra alto vacío. Los pasos básicos incluyen la formación de los haces moleculares calentando el material fuente, lo que provoca su evaporación o sublimación. Calentar el sustrato a una temperatura adecuada para facilitar el crecimiento de la película epitaxial. Controlar el caudal del haz molecular y la temperatura del sustrato para conseguir una deposición de alta precisión de la película epitaxial.

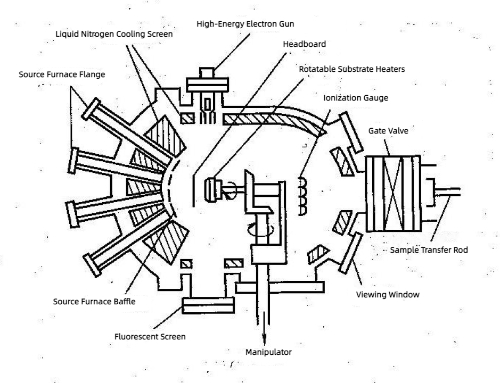

Fig. 9 Esquema de la estructura de la cámara de crecimiento MBE

El papel del calentador en MBE incluye:

1. Calentamiento del material fuente:

Fuente de evaporación: El horno de calentamiento se utiliza para calentar el material fuente (por ejemplo, arseniuro de galio, silicio, aluminio, etc.) para evaporarlo o sublimarlo en un entorno de vacío y formar un haz atómico o molecular uniforme.

Control de la temperatura: Las temperaturas de evaporación varían de un material a otro, normalmente entre 500°C y 1500°C. La temperatura del proceso de evaporación puede controlarse mediante el horno. El horno de calentamiento requiere un control preciso de la temperatura para garantizar una velocidad de evaporación y una densidad de flujo de vapor estables.

2. Calentamiento del sustrato:

Regulación de la temperatura: La temperatura del sustrato es fundamental para la calidad y la estructura cristalina de las películas epitaxiales. El horno se utiliza para calentar el sustrato a una temperatura específica, normalmente entre 200 °C y 800 °C, con el fin de promover la migración y la alineación de los átomos en la superficie del sustrato para formar una película epitaxial de alta calidad.

Uniformidad: El horno de calentamiento debe garantizar la uniformidad de la temperatura del sustrato para evitar gradientes de temperatura que puedan provocar un grosor desigual de la película o defectos en los cristales.

3. Control de la deposición térmica:

Calentamiento de múltiples fuentes: Los sistemas MBE suelen estar equipados con múltiples hornos de calentamiento para calentar diferentes materiales fuente. El control de la temperatura y la regulación sincronizada de estos hornos son fundamentales para lograr una deposición precisa de estructuras multicapa o películas de aleación.

Ajuste dinámico: Durante el proceso de deposición, la temperatura del horno de calentamiento puede ajustarse dinámicamente para optimizar la calidad y las propiedades de la película según sea necesario para su crecimiento.

Se utilizan diferentes dispositivos de calentamiento para los procesos MBE que requieren el calentamiento y la evaporación del material de partida, así como el mantenimiento de la temperatura del sustrato durante el proceso de deposición. La célula Knudsen (célula K), una fuente de evaporación comúnmente utilizada para MBE, contiene el material fuente en su interior, que se evapora mediante calentamiento resistivo o por haz de electrones. Proporciona velocidades de evaporación estables y un control preciso de la temperatura y es adecuada para el crecimiento epitaxial de materiales de gran pureza. Otro tipo de equipo de calentamiento utilizado para evaporar el material fuente es el horno de calentamiento por haz de electrones. El horno de haz de electrones utiliza un haz de electrones para bombardear la superficie del material fuente y calentarlo hasta la temperatura de evaporación. Es adecuado para materiales de alto punto de fusión y se caracteriza por una alta eficacia de calentamiento y una rápida respuesta de temperatura.

Por el contrario, el calentador de sustrato suele estar integrado en el portamuestras del equipo MBE y calienta el sustrato mediante calentamiento por resistencia o por radiación. Los calentadores de sustrato proporcionan un control preciso de la temperatura y un entorno de calentamiento uniforme para una amplia gama de materiales de sustrato y necesidades de deposición.

Ejemplo de análisis

1. Crecimiento epitaxial de GaAs (arseniuro de galio): Cuando MBE crece películas delgadas de GaAs, el calentador se utiliza para calentar los materiales fuente de Arsénico y Galio a las temperaturas de evaporación adecuadas (~400-600°C y ~1200-1500°C), respectivamente, y para calentar el sustrato a ~600°C para promover la formación de capas epitaxiales de GaAs de alta calidad.

2. Estructura multicapa de AlGaAs/GaAs: Múltiples hornos de calentamiento en el sistema MBE calientan los materiales fuente de aluminio, galio y arsénico por separado para lograr la deposición de alta precisión de estructuras multicapa de AlGaAs/GaAs mediante el control preciso de la velocidad de evaporación y la temperatura del sustrato.

Conclusión

Los hornos de calentamiento desempeñan un papel fundamental en diversos procesos de crecimiento de cristales, como el método Czochralski, el método Bridgman, el depósito químico en fase vapor (CVD) y la epitaxia de haces moleculares (MBE). Su capacidad para proporcionar entornos estables a altas temperaturas, mantener la pureza, controlar los gradientes de temperatura y ajustar dinámicamente las temperaturas es crucial para producir cristales únicos de alta calidad. Tanto si se utilizan en la industria de semiconductores para monocristales de silicio como para la producción de monocristales de óxido, los hornos de calentamiento garantizan precisión y uniformidad. Conocer los entresijos de estos procesos y las capacidades de los distintos tipos de hornos de calentamiento permite tomar decisiones con conocimiento de causa para lograr resultados óptimos en el crecimiento de cristales. Para obtener hornos de mufla fiables y de alta calidad, Stanford Advanced Materials (SAM) ofrece una gama de opciones adaptadas a sus necesidades específicas.

Referencias:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desarrollo y aplicación de la tecnología de deposición de vapor en la fabricación atómica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang y K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings," John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Hornos industriales: Heat Treatment Equipment", Wiley-VCH, 2014.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento