Límite de fatiga y material Rendimiento

Introducción al límite de fatiga

El límite de fatiga, también conocido como límite de resistencia, se refiere a la tensión máxima que un material puede soportar durante un número infinito de ciclos de carga sin fallar. En muchas aplicaciones de ingeniería, los materiales están sometidos a cargas repetidas o fluctuantes y, con el tiempo, esto puede provocar fallos incluso si la tensión aplicada está muy por debajo de la resistencia última a la tracción del material. Comprender el límite de fatiga es crucial para garantizar la fiabilidad a largo plazo de los componentes expuestos a cargas cíclicas, como en maquinaria, piezas de automoción y elementos estructurales.

A diferencia de las cargas estáticas, que pueden analizarse utilizando las propiedades de resistencia tradicionales, la fatiga es un fenómeno dinámico. Incluso los materiales de alta resistencia pueden fallar tras experimentar numerosos ciclos de tensión y deformación, por lo que la fatiga es un factor crítico en el diseño y la selección de materiales.

Factores que afectan al límite de fatiga

Varios factores influyen en el límite de fatiga de un material, lo que lo convierte en un fenómeno complejo de predecir y controlar. Estos factores incluyen:

1.Composición y microestructura del material:

La estructura interna de un material desempeña un papel importante en su límite de fatiga. Por ejemplo, los materiales con una estructura de grano fino tienden a mostrar mejor resistencia a la fatiga que los que tienen una estructura de grano grueso.

Los elementos de aleación también pueden afectar al rendimiento a la fatiga. Por ejemplo, ciertas aleaciones, como el acero con alto contenido en carbono, tienden a tener un límite de fatiga inferior en comparación con el acero con bajo contenido en carbono.

2.Calidad de la superficie:

El acabado superficial de un material puede afectar significativamente a su resistencia a la fatiga. Las imperfecciones, arañazos y rugosidades de la superficie actúan como concentradores de tensiones y pueden iniciar grietas bajo cargas cíclicas. Pulir o recubrir las superficies puede mejorar la resistencia a la fatiga.

3.Condiciones de carga:

La magnitud y la naturaleza de la carga aplicada son factores clave. Una tensión media elevada (tracción o compresión) reduce el límite de fatiga, mientras que la carga de compresión suele aumentarlo. La frecuencia de la carga y el hecho de que la carga sea constante o fluctuante (por ejemplo, carga sinusoidal o de onda cuadrada) también afectan al límite de fatiga.

4.Temperatura:

Las temperaturas elevadas pueden degradar el comportamiento a fatiga del material. Las altas temperaturas pueden provocar el reblandecimiento de los materiales, reduciendo su capacidad para resistir las tensiones cíclicas. Por el contrario, las temperaturas criogénicas pueden mejorar el comportamiento a fatiga de determinados materiales, como el titanio.

5.Corrosión:

Los materiales expuestos a entornos corrosivos (como el agua de mar o la exposición a productos químicos) suelen sufrir fatiga por corrosión, en la que la superficie del material se debilita, reduciendo su límite de fatiga.

6.Sensibilidad a la entalla:

Los materiales con alta sensibilidad a las muescas tienen un límite de fatiga más bajo. Una muesca afilada, una grieta o un defecto en la geometría del material pueden reducir significativamente su resistencia a la fatiga al concentrar la tensión y favorecer el inicio de la grieta.

Aplicación del límite de fatiga

El límite de fatiga es especialmente crítico en industrias donde los materiales están sujetos a cargas repetidas o fluctuantes. Algunas aplicaciones clave incluyen:

1.Industria del automóvil:

Componentes como cigüeñales, ejes y piezas de suspensión experimentan tensiones cíclicas durante su funcionamiento. Garantizar que estas piezas tengan límites de fatiga suficientes es crucial para la seguridad y el rendimiento del vehículo.

2.Industria aeroespacial:

Los componentes de las aeronaves, como las estructuras de las alas, los trenes de aterrizaje y los álabes de las turbinas, están sometidos a cargas cíclicas extremas durante los vuelos. El límite de fatiga garantiza que estos componentes puedan soportar los rigores de los vuelos repetidos sin fallos catastróficos.

3.Construcción e ingeniería estructural:

Los materiales de construcción, como las vigas de acero y los puentes, sufren cargas fluctuantes debidas al tráfico o al viento. Los diseñadores deben asegurarse de que estos materiales tengan un alto límite de fatiga para garantizar la integridad estructural y la seguridad a lo largo del tiempo.

4.Dispositivos médicos:

Ciertos implantes médicos, como las prótesis articulares o los stents, experimentan cargas repetitivas debidas a los movimientos del cuerpo. El límite de fatiga de estos materiales es fundamental para garantizar que los implantes funcionen sin fallos durante toda su vida útil.

5.Sector energético:

Las palas de los aerogeneradores, los equipos de perforación petrolífera y los componentes de las centrales eléctricas están sometidos a tensiones cíclicas derivadas de su funcionamiento. El análisis de fatiga garantiza que estas piezas puedan soportar las tensiones mecánicas durante largos periodos de vida útil.

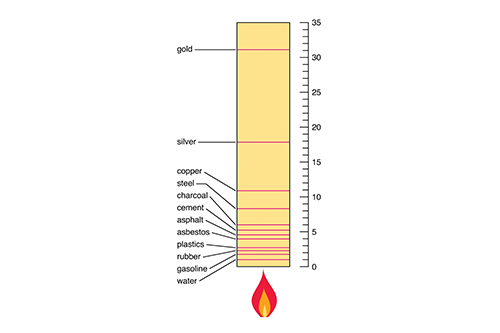

Límite de fatiga de distintos materiales

Los límites de fatiga de los distintos materiales varían, lo que influye directamente en su idoneidad para aplicaciones específicas. A continuación se indican los límites de fatiga aproximados de algunos materiales comunes:

|

Material |

Límite de fatiga (MPa) |

Notas |

|

Acero dulce |

140 - 210 |

Los aceros de bajo contenido en carbono tienen una resistencia a la fatiga moderada. |

|

Acero de alta resistencia |

280 - 450 |

Las aleaciones de acero con mayor resistencia a la tracción suelen tener límites de fatiga más elevados. |

|

500 - 700 |

Excelente resistencia a la fatiga, especialmente a altas temperaturas. |

|

|

90 - 250 |

Las aleaciones de aluminio tienen una resistencia moderada a la fatiga, a menudo utilizadas en aplicaciones aeroespaciales. |

|

|

Aleaciones de níquel (por ejemplo, Inconel) |

450 - 650 |

Las aleaciones a base de níquel son muy resistentes a la fatiga, especialmente a temperaturas extremas. |

|

Hierro fundido |

70 - 140 |

El hierro fundido tiene un límite de fatiga más bajo debido a su naturaleza quebradiza. |

|

10 - 50 |

Las cerámicas suelen tener límites de fatiga muy bajos debido a su fragilidad. |

|

|

Aleaciones de magnesio |

90 - 160 |

Las aleaciones de magnesio presentan una resistencia moderada a la fatiga y se utilizan en componentes ligeros. |

Preguntas frecuentes

¿Cuál es la diferencia entre límite de fatiga y resistencia última a la tracción?

El límite de fatiga se refiere a la tensión máxima que un material puede soportar durante un número infinito de ciclos sin fallar. La resistencia última a la tracción es la tensión máxima que puede soportar un material antes de romperse en un único evento de carga.

¿Puede prevenirse el fallo por fatiga?

Aunque el fallo por fatiga no siempre puede evitarse por completo, puede retrasarse seleccionando materiales con altos límites de fatiga, mejorando los acabados superficiales y diseñando los componentes de forma que se eviten los bordes afilados y las concentraciones de alta tensión.

¿Cuál es el efecto de la temperatura en el límite de fatiga?

Las temperaturas elevadas pueden reducir el límite de fatiga de muchos materiales. Por ejemplo, los metales tienden a volverse más blandos a altas temperaturas, lo que reduce su capacidad para resistir cargas cíclicas.

¿Cómo puede aumentarse la vida útil a la fatiga de un componente?

La vida útil a la fatiga de un componente puede aumentarse utilizando materiales con altos límites de fatiga, mejorando la calidad de la superficie, aplicando tratamientos superficiales y optimizando el diseño para reducir las concentraciones de tensión.

¿Tienen todos los materiales un límite de fatiga?

No todos los materiales tienen un límite de fatiga claro. Para algunos materiales, como ciertos polímeros o metales, el límite de fatiga puede no existir, y el material fallará a tensiones más bajas después de un cierto número de ciclos.