Materiales electrónicos esenciales: Parte 1 - Silicio

1 Introducción

El silicio, material fundamental en la electrónica moderna, es esencial en aplicaciones que van desde los circuitos integrados hasta las células solares. Como cuasimetal tetravalente y semiconductor, la estructura y las propiedades del silicio lo convierten en un material inestimable para los dispositivos electrónicos. Su abundancia, asequibilidad y pureza altamente sintonizable han asegurado su papel como material fundacional en la industria. En este artículo se analizan las propiedades básicas, los procesos de extracción y producción y las aplicaciones del silicio, junto con sus ventajas y limitaciones, para ofrecer una visión general de por qué el silicio sigue siendo la piedra angular de la ciencia de los materiales electrónicos.

2 Propiedades básicas del silicio

El silicio es un elemento químico de símbolo Si, número atómico 14 y masa atómica relativa 28,0855. Es un sólido cristalino duro y quebradizo, un cuasi metal tetravalente y un semiconductor. Es un sólido cristalino duro y quebradizo, un cuasi metal tetravalente y un semiconductor. Tiene dos isómeros, el silicio amorfo y el cristalino, y pertenece al tercer periodo de la tabla periódica de los elementos, el grupo IVA de elementos metaloides. El silicio cristalino es de color gris-negro, densidad de 2,32-2,34 g/cm3, un punto de fusión de 1410 ℃, y un punto de ebullición de 2355 ℃, el silicio cristalino pertenece al cristal atómico. Insoluble en agua, ácido nítrico y ácido clorhídrico, soluble en ácido fluorhídrico y lejía. Es duro y tiene brillo metálico.

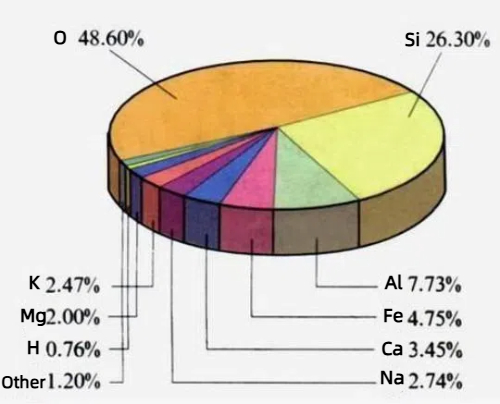

El silicio también es un elemento común en la naturaleza, normalmente en forma de silicatos complejos o sílice, ampliamente presente en rocas, grava y polvo. El silicio es el octavo más abundante en el universo. Está ampliamente distribuido en el polvo, los granos de arena, los planetesimales y los planetas en forma de sílice (silicatos) o silicatos. Más del 90% de la corteza terrestre está compuesta por minerales de silicato, lo que convierte al silicio en el segundo elemento más abundante de la corteza terrestre (alrededor del 28% en masa), después del oxígeno.

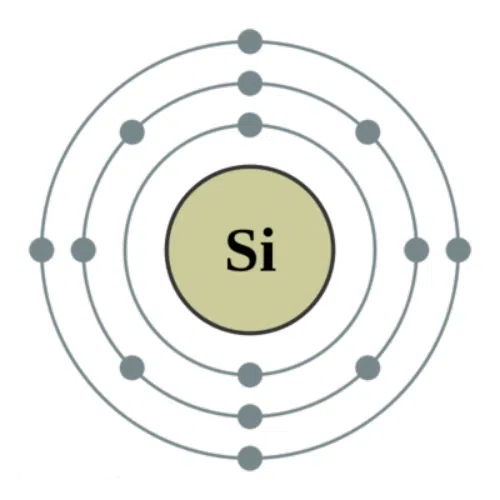

El átomo de silicio se encuentra en el grupo principal IV de la tabla periódica; tiene un número atómico de 14 y 14 electrones fuera de su núcleo. Los electrones fuera del núcleo, de acuerdo con el nivel de energía del átomo de silicio de baja a alta, de dentro a fuera, capas alrededor. La primera capa de electrones fuera del núcleo del átomo de silicio tiene 2 electrones, y la segunda capa tiene 8 electrones, alcanzando un estado estable. La capa más externa tiene 4 electrones de valencia, que desempeñan un papel principal en la conductividad del átomo de silicio.

Debido a que el átomo de silicio tiene una estructura de este tipo, hay algunas de sus propiedades especiales: los 4 electrones de valencia más externos para que los átomos de silicio entre sí para enlace covalente, el silicio tiene un alto punto de fusión y la densidad; propiedades químicas son más estables, la temperatura ambiente es difícil reaccionar con otras sustancias (excepto fluoruro de hidrógeno y lejía); cristales de silicio en la concentración de electrones libres son muy bajos, puede ser conductor, pero la conductividad no es tan bueno como el metal, con el aumento de la temperatura y el aumento, con propiedades semiconductoras.

Fig. 1 Estructura atómica del silicio

3 Proceso de extracción y producción del Silicio

3.1 Preparación del silicio amorfo y cristalino

El sílice amorfo puede producirse mediante la reducción del sílice por el magnesio. En el laboratorio, se puede utilizar polvo de magnesio para reducir sílice en polvo bajo calor rojo, y el óxido de magnesio y el polvo de magnesio resultantes se lavan con ácido diluido, y después se utiliza ácido fluorhídrico para lavar la sílice sobre la que no se ha actuado, es decir, se obtiene la sílice monomórfica. Este método de producción no es lo suficientemente puro silicio amorfo, para el polvo de color marrón-negro.

Elsilicio cristalino se puede producir reduciendo el dióxido de silicio con carbono en un horno eléctrico. El silicio se produce industrialmente mediante la reducción de sílice (>99% SiO2) en un horno de arco eléctrico. Los agentes reductores utilizados son el coque de petróleo y el carbón vegetal, entre otros. Cuando se utiliza un horno de arco de corriente continua, todos pueden utilizar coque de petróleo en lugar de carbón vegetal. El coque de petróleo tiene un bajo contenido en cenizas (0,3% a 0,8%), y el uso de sílice de alta calidad (SiO2 superior al 99%) permite el refinado directo de silicio de alta calidad para la fabricación de chapas de acero al silicio.

Fig. 2 Equipo de preparación de silicio cristalino - Horno de arco CC

3.2 Preparación de silicio de gran pureza, silicio monocristalino y silicio policristalino

Elsilicio de gran pureza para la industria electrónica se produce reduciendo el triclorhidruro de silicio o el tetracloruro de silicio con hidrógeno. El proceso consiste en reducir el triclorhidruro de silicio de gran pureza SiHCl3 o SiCl4 con hidrógeno en barras de silicio calientes a 1200 °C.

Elsilicio monocristalino ultrapuro puede prepararse por métodos de tracción recta o de fusión por zonas, etc. El silicio monocristalino de fusión por zonas se prepara utilizando el método de fusión por zonas de flotación, por lo que también se conoce como monocristal de silicio FZ. El silicio monocristalino de tracción recta se prepara utilizando el método Chernobyl, conocido como silicio monocristalino CZ. Estos dos tipos de silicio monocristalino tienen diferentes características y diferentes aplicaciones de dispositivos: el silicio monocristalino de fusión zonal se utiliza principalmente en dispositivos de alta potencia, sólo una parte muy pequeña del mercado de silicio monocristalino, en el mercado internacional representó alrededor del 10% más o menos, y el silicio monocristalino de tracción recta se utiliza principalmente en circuitos integrados microelectrónicos y células solares, es el tema del silicio monocristalino. En comparación con el silicio monocristalino de fusión zonal, el coste de fabricación del silicio monocristalino de tracción recta es relativamente bajo, su resistencia mecánica es alta y es fácil preparar monocristales de gran diámetro, por lo que en el campo de las células solares se utiliza principalmente el silicio monocristalino de tracción recta, en lugar del silicio monocristalino de fusión zonal.

Czochralski método fue inventado por el polaco J. Czochralski en 1971, por lo que también se conoce como el método de Che. 1950 Teal y otros se utilizará para el crecimiento de monocristales de germanio semiconductor, y luego utilizar este método de crecimiento de silicio monocristalino de tracción recta, sobre la base de los cuales, Dash propuso un crecimiento de silicio monocristalino de tracción recta de "cuello "tecnología, G. Ziegler propuso el crecimiento de cuello rápido de la tecnología de cuello fino, lo que constituye la preparación moderna de gran diámetro libre de dislocación de tracción recta de silicio monocristalino método básico. El crecimiento de silicio monocristalino de tiro recto ha sido la principal tecnología de preparación de silicio monocristalino, pero también el principal método de preparación de silicio monocristalino para células solares.

Fig. 3 Cristal de silicio cultivado por el método Czochralski en Raytheon

El proceso de preparación del silicio monocristalino de tiro recto incluye generalmente la carga y fusión del polisilicio, el cristal semilla, el necking, la liberación del hombro, la isometría y el acabado.

Los cristales columnares de polisilicio para células solares, la dirección de crecimiento del cristal verticalmente hacia arriba, se realiza mediante el proceso de solidificación direccional (también conocido como solidificación controlada, solidificación constreñida), es decir, en el proceso de cristalización, mediante el control de los cambios del campo de temperatura, la formación de flujo de calor unidireccional (dirección de crecimiento y la dirección de la dirección opuesta del flujo de calor), y los requisitos de la interfaz líquido-sólido en el gradiente de temperatura es mayor que 0, y transversal a los requisitos de la ausencia de un gradiente de temperatura, para formar la formación de crecimiento direccional de los cristales columnares. La realización del crecimiento de solidificación direccional de polisilicio de los cuatro métodos son el método Brillman, el método de intercambio de calor, el método de colada electromagnética de lingotes y el método de colada. Actualmente, el método más utilizado por las empresas es el método de intercambio de calor para producir polisilicio. El flujo de proceso específico del método de intercambio de calor para la producción de polisilicio fundido suele ser el siguiente: carga → calentamiento → material químico → crecimiento de cristales → recocido → enfriamiento.

4 El silicio en la industria electrónica

4.1 Circuitos integrados (CI)

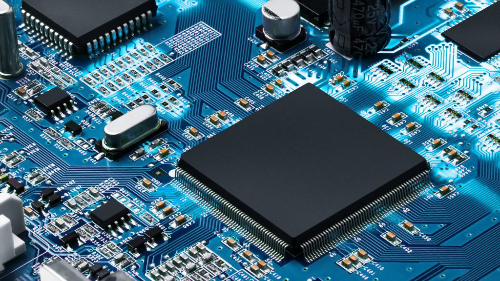

En la fabricación de circuitos integrados (CI), las obleas de silicio sirven como material de sustrato del chip y se han convertido en un componente esencial de los dispositivos electrónicos modernos. La mayoría de los dispositivos, como ordenadores, teléfonos inteligentes y tabletas, dependen internamente de estos CI basados en silicio para la computación y el procesamiento de datos. El silicio tiene excelentes propiedades semiconductoras, lo que lo convierte en un material ideal para la fabricación de transistores. Los transistores son los componentes centrales de los circuitos integrados, que les permiten realizar operaciones de conmutación y lógicas controlando el flujo de corriente eléctrica, lo que constituye la base de las complejas funciones informáticas de los chips modernos.

Además, la abundancia de materiales de silicio y la sofisticación de las tecnologías de purificación reducen aún más sus costes de producción. El silicio abunda en la Tierra y puede purificarse fácilmente hasta alcanzar una pureza extremadamente alta mediante el método de fusión por zonas, que cumple los estrictos requisitos de material para la fabricación de circuitos integrados. Esta característica no sólo es adecuada para la fabricación a gran escala, sino que también proporciona a la industria de los chips una fuente sostenible de materiales de bajo coste, lo que convierte a los circuitos integrados basados en silicio en la piedra angular para impulsar el desarrollo de la era de la información.

Fig. 4 Circuito integrado

4.2 Células solares

El silicio monocristalino y policristalino, así como las láminas delgadas de silicio, tienen importantes aplicaciones en las células solares.

Las células solares de silicio monocristalino se fabrican con silicio monocristalino de gran pureza, que tiene la mayor eficiencia de conversión fotovoltaica (normalmente un 20% o más) debido a su estructura celular homogénea y a sus escasos defectos de red. El silicio monocristalino tiene buenas propiedades de absorción de la luz y reduce la pérdida de energía durante la conversión fotovoltaica. Debido a su alta eficiencia y estabilidad, las células solares de silicio monocristalino se utilizan ampliamente en aplicaciones que requieren una alta densidad energética, como tejados de viviendas, edificios comerciales y centrales solares a escala comercial. Estas células son adecuadas para instalaciones a largo plazo y situaciones que requieren una alta eficiencia energética y, a pesar de su coste relativamente alto, pueden maximizar la generación de energía en situaciones en las que el uso del suelo es limitado.

Las células solares de silicio policristalino se fabrican a partir de bloques de silicio policristalino, cuya estructura cristalina contiene un gran número de límites de grano, lo que da lugar a eficiencias de conversión fotovoltaica ligeramente inferiores a las del silicio monocristalino (normalmente entre el 15% y el 18%). La producción de materiales de silicio policristalino requiere menos energía y es relativamente más barata. Las células de silicio policristalino son rentables y, por lo tanto, se suelen utilizar en grandes instalaciones solares y para suministrar energía a servicios públicos e instalaciones industriales. También se utilizan en sistemas aislados de la red, como la electrificación rural y la iluminación de señales de tráfico. Estas células pueden generar una gran cantidad de energía sin dejar de ser rentables, lo que las hace ideales para su instalación generalizada en huertos solares montados en el suelo y en zonas sin conexión a la red.

Las células solares de silicio de capa fina se fabrican depositando una capa muy delgada de material de silicio sobre un sustrato de vidrio, metal o plástico. Debido a la delgadez de la capa de silicio, su eficiencia de conversión fotovoltaica suele ser baja (entre el 10% y el 12%), pero son ligeras y flexibles. Debido a su ligereza y flexibilidad, las células solares de silicio de capa fina son adecuadas para aplicaciones integradas en edificios (BIPV), donde pueden montarse directamente en fachadas, ventanas y otras superficies para dotar a la estructura del edificio de capacidad de generación de energía. Además, estas células pueden utilizarse en dispositivos portátiles, como mochilas solares, tiendas de campaña y otras aplicaciones móviles para suministrar energía a pequeños dispositivos.

Fig. 5 Células solares

4.3 Sistemas microelectromecánicos (MEMS) y sensores

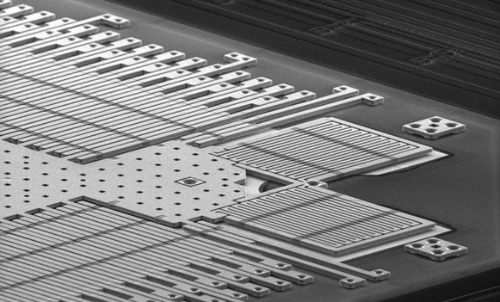

El silicio tiene una amplia gama de aplicaciones en el campo de los sistemas microelectromecánicos (MEMS) y los sensores, gracias a su excelente estabilidad mecánica y eléctrica. Los dispositivos MEMS utilizan las propiedades del silicio para convertir señales mecánicas y eléctricas a microescala y se emplean en una amplia gama de dispositivos, como acelerómetros, giroscopios, sensores de presión, etc. Estos dispositivos desempeñan un papel fundamental en los sistemas de airbag de los automóviles, la detección del movimiento de los smartphones, el control del equilibrio de los drones, etc. Estos dispositivos desempeñan un papel crucial en los sistemas de airbag de los automóviles, la detección del movimiento en los smartphones y el control del equilibrio en los drones. Además, los sensores de silicio pueden medir con precisión parámetros ambientales como la temperatura, la humedad y la presión, por lo que son muy utilizados en automoción, automatización industrial y electrónica de consumo. El silicio también se utiliza en dispositivos microfluídicos, cuya estructura de microcanales permite un control de alta precisión de los fluidos, y se emplea en el "lab-on-a-chip" del campo médico para detectar sustancias diminutas en muestras líquidas, lo que favorece el desarrollo portátil del diagnóstico de enfermedades y el bioanálisis. Estas tecnologías MEMS y de sensores basadas en el silicio están impulsando los avances en la electrónica inteligente, la automatización y la ingeniería biomédica.

Fig. 6 MEMS

4.4 Electrónica de potencia

El silicio desempeña un papel importante en la electrónica de potencia y se utiliza ampliamente en dispositivos semiconductores de potencia como los MOSFET y los IGBT. Debido a su buena conductividad y velocidad de conmutación, estos dispositivos son especialmente adecuados para la conversión de energía de alta eficiencia en aplicaciones como vehículos eléctricos, convertidores de potencia y cargadores. Los dispositivos de potencia de silicio también tienen altas densidades de potencia y eficiencias, por lo que se utilizan ampliamente en aplicaciones que requieren una transmisión eficiente, como centros de datos, estaciones base de comunicaciones y fuentes de alimentación. Aunque el rendimiento del silicio en entornos de alta temperatura y alto voltaje es relativamente limitado, su estabilidad y economía en aplicaciones de baja y media potencia son excelentes, lo que lo convierte en el material preferido para dispositivos de pequeña y media potencia. Al mismo tiempo, para ampliar el rendimiento y las aplicaciones de los dispositivos de silicio, muchos estudios están explorando nuevos materiales y estructuras basados en el silicio para mejorar su rendimiento en entornos de alta temperatura o extremos, impulsando el desarrollo de futuras tecnologías de electrónica de potencia.

4.5 Aplicaciones fotovoltaicas del silicio

El silicio también desempeña un papel importante en las aplicaciones optoelectrónicas, especialmente en la optoelectrónica basada en silicio, los LED basados en silicio y la fotónica de silicio. Los fotodiodos de silicio se utilizan ampliamente en sistemas de comunicación óptica como detectores de luz y fotodiodos en centros de datos y comunicaciones por fibra óptica para soportar la transmisión de datos a alta velocidad y larga distancia. Aunque el silicio no es un material emisor de luz ideal, su fotorresponsabilidad en la banda infrarroja ha llevado a utilizarlo también en LED infrarrojos y en el envasado de chips, sobre todo en escenarios donde se requiere bajo coste y durabilidad. Además, la fotónica de silicio está emergiendo como una tecnología que permite la transmisión, el procesamiento y la computación de señales ópticas a través de circuitos integrados optoelectrónicos basados en silicio, lo que puede desempeñar un papel importante en 5G, computación de IA y otras áreas que requieren la transmisión de datos a alta velocidad. Estas aplicaciones de fotónica de silicio impulsan el desarrollo de las comunicaciones de datos, el procesamiento de la información y la computación óptica, lo que permite al silicio desempeñar un papel de apoyo clave en los avances tecnológicos de la convergencia de la electrónica y la óptica.

5 Ventajas y limitaciones del silicio

5.1 Ventajas del silicio

1. Abundancia y sostenibilidad: El silicio es el segundo elemento más abundante de la corteza terrestre, con más del 27% de su masa, y se encuentra principalmente en la arena y el cuarzo. Esto significa que el silicio es extremadamente abundante, de acceso relativamente fácil y sostenible. La abundancia de reservas no sólo garantiza una cadena de suministro estable para el silicio, sino que también hace del silicio una opción fiable para la producción industrial a gran escala, proporcionando a la industria una garantía de crecimiento a largo plazo.

Fig. 7 Contenido elemental de la corteza terrestre.

2. Pureza elevada y controlable: En la industria electrónica, la pureza de los materiales semiconductores es fundamental. El silicio puede purificarse mediante fusión por zonas para alcanzar niveles de pureza extremadamente altos (superiores al 99,9999%), un nivel de pureza que cumple los requisitos de los dispositivos de alta precisión, como los circuitos integrados y los transistores. La fusión por zonas es una técnica de purificación muy eficaz que elimina las impurezas calentando zonas específicas de una barra de silicio y moviendo lentamente la zona de fusión para lograr un nivel de pureza extremadamente alto dentro del material dentro de un rango controlado. Esta pureza altamente controlable permite al silicio destacar en muchas aplicaciones electrónicas complejas, especialmente en microelectrónica y circuitos integrados.

3. 3. Menor coste: Comparado con otros materiales semiconductores como el arseniuro de galio y el carburo de silicio, el silicio es menos costoso de extraer y procesar. Por un lado, las reservas naturales de silicio son abundantes y fáciles de extraer, y el proceso de purificación necesario es relativamente maduro y adecuado para la producción a gran escala. Por otro lado, la gran estabilidad del silicio hace que sea menos susceptible a las pérdidas en la fabricación y el procesamiento, lo que reduce aún más los costes de producción. Como resultado, el silicio se ha convertido en la opción más económica en áreas como los microprocesadores, la memoria y las células solares.

5.2 Limitaciones del silicio

1. Características pobres a altas temperaturas: Aunque el silicio se comporta de forma estable a temperatura ambiente, su conductividad a altas temperaturas no es la ideal. En entornos de alta temperatura, la resistividad del silicio disminuye, lo que provoca un flujo de corriente inestable que afecta al rendimiento del dispositivo. Esto hace que el silicio sea limitado en entornos de alta potencia y alta temperatura, como la industria aeroespacial, la electrónica militar y los convertidores de potencia de alta potencia, donde se requiere un funcionamiento sostenido a altas temperaturas y la estabilidad térmica del silicio no es suficiente para soportar estas aplicaciones. Estos tipos de requisitos suelen requerir la selección de materiales con mejores prestaciones a altas temperaturas, como el carburo de silicio, para sustituir al silicio.

2. Limitación de la banda prohibida: El silicio tiene un bandgap bajo (1,1 eV), lo que, aunque favorece una alta sensibilidad en algunas aplicaciones, no es deseable en dispositivos de alta velocidad y alta frecuencia. La baja banda prohibida limita la velocidad a la que los electrones pueden conmutar, lo que hace que el silicio funcione peor a altas frecuencias que otros materiales con bandas prohibidas más anchas, como el arseniuro de galio, y, por tanto, está limitado en aplicaciones de comunicación de alta velocidad como la 5G, dispositivos de ondas milimétricas y amplificadores de potencia de RF. Estas aplicaciones requieren materiales con bandgaps más altos para garantizar que los dispositivos puedan soportar frecuencias más altas y una mayor velocidad de transmisión de datos.

6 Conclusión

El papel del silicio en la electrónica no tiene parangón debido a su abundancia, rentabilidad y propiedades semiconductoras únicas. Su gran pureza y facilidad de fabricación le permiten destacar en áreas como la microelectrónica, la energía solar y los MEMS. Sin embargo, el silicio se enfrenta a limitaciones en entornos de alta temperatura y aplicaciones de alta frecuencia, donde a menudo son preferibles materiales alternativos como el carburo de silicio y el arseniuro de galio. Los continuos avances en la tecnología del silicio pretenden resolver estos problemas, garantizando su relevancia permanente en la evolución de la electrónica. El silicio sigue siendo indispensable, impulsando la innovación y apoyando la transformación en curso del panorama digital y de las energías renovables.

Stanford Advanced Materials (SAM) es un proveedor clave de materiales de silicio de alta calidad, que respalda estas aplicaciones críticas con soluciones de materiales fiables.

Lectura relacionada:

Oblea de arseniuro de galio VS. Oblea de silicio

Crecimiento y adherencia del grafeno a las obleas de silicio

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento