Técnicas innovadoras de recubrimiento de obleas de cristal láser

1 Introducción

En los campos en rápida evolución de la fotónica, las telecomunicaciones y la fabricación avanzada, las obleas de cristal láser son componentes fundamentales. Su eficacia y longevidad dependen en gran medida de un factor crítico: los recubrimientos superficiales. A medida que crece la demanda de láseres de mayor potencia, ópticas ultraprecisas y dispositivos resistentes a entornos extremos, los métodos tradicionales de recubrimiento se ven superados. Este artículo explora las tecnologías de recubrimiento de vanguardia que están revolucionando el rendimiento de las obleas de cristal láser, y por qué son importantes para su próximo proyecto.

2 Por qué los recubrimientos son importantes para las obleas de cristal láser

Las obleas de cristal láser (por ejemplo, Nd: YAG, Ti: Zafiro ) generan y amplifican la luz, pero sus superficies son vulnerables a los daños provocados por los fotones de alta energía, el estrés térmico y los contaminantes ambientales. Los revestimientos avanzados tienen una doble función:

1. 1. Mejora óptica: Los revestimientos antirreflectantes (AR) minimizan la pérdida de luz en las interfaces.

2. 2. Protección: Los revestimientos duros protegen contra arañazos, humedad y degradación térmica.

3. 3. Funcionalidad: Los revestimientos dicroicos o selectivos de frecuencia permiten aplicaciones específicas de longitud de onda.

Las innovaciones en las técnicas de recubrimiento abordan ahora retos como la precisión subnanométrica, la durabilidad de la adherencia y la escalabilidad, fundamentales para sectores que van desde la informática cuántica hasta los láseres médicos.

Fig. 1 Ti: Zafiro (cristal de zafiro dopado con titanio)

3 Tecnologías de revestimiento innovadoras que hay que tener en cuenta

3.1 Deposición de capas atómicas (ALD)

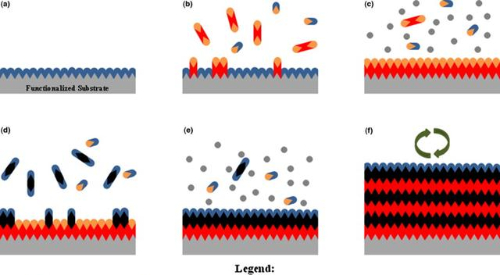

La deposición de capas atómicas es un método que permite depositar sustancias sobre la superficie de un sustrato capa a capa en forma de una única película atómica. La deposición de capas atómicas es similar a la deposición química ordinaria (deposición de vapor químico). Sin embargo, en la deposición de capas atómicas, la reacción química de la nueva película atómica está directamente relacionada con la anterior, de tal forma que sólo se deposita una capa de átomos por reacción. Los reactantes primarios en la deposición de capas atómicas son dos sustancias químicas, a menudo denominadas precursores. Los precursores reaccionan con la superficie del material de forma continua y autolimitada. Las películas finas se depositan lentamente reaccionando por separado con distintos precursores. La deposición de capas atómicas es un método clave de ensamblaje de dispositivos semiconductores y también puede formar parte de algunos métodos de síntesis de nanomateriales.

La deposición de capas atómicas es un método (técnica) de formación de una película de deposición mediante la pulsación de pulsos alternos de precursores en fase gaseosa en un reactor y la quimisorción y reacción en un sustrato de deposición. Cuando los precursores alcanzan la superficie del sustrato de deposición, se quimisorben y reaccionan en la superficie. El reactor de deposición de capas atómicas debe limpiarse con un gas inerte entre los pulsos de precursores. Se puede observar que la capacidad de las sustancias precursoras de la reacción de deposición para quimisorberse en la superficie del material depositado es la clave para la realización de la deposición de capas atómicas. Las características de adsorción superficial de las sustancias en fase gaseosa en el material de sustrato se puede ver, cualquier sustancia en fase gaseosa en la superficie del material puede ser adsorbida físicamente, pero para ser adsorbida químicamente en la superficie del material debe tener una cierta energía de activación, y por lo tanto si para lograr la deposición de capa atómica, la selección de un material precursor de reacción adecuado es muy importante.

Fig. 2 Proceso de deposición de capas atómicas (ALD)

La reacción superficial de la deposición de capas atómicas es autolimitante y, de hecho, esta característica autolimitante es la base de la tecnología de deposición de capas atómicas. La repetición de esta reacción autolimitante da lugar a la formación de la película deseada.

La deposición de capas atómicas (ALD) revoluciona los recubrimientos de obleas de cristal láser al ofrecer una uniformidad y una versatilidad de materiales inigualables. Gracias a sus precisas reacciones en fase gaseosa capa por capa, el ALD crea películas ultrafinas y conformadas que recubren uniformemente incluso las geometrías más intrincadas y las superficies microestructuradas, eliminando los puntos débiles habituales en los métodos tradicionales. Esta uniformidad es fundamental para aplicaciones como los láseres de cascada cuántica y la óptica UV/IR, donde el control del grosor a nivel de angstrom garantiza el máximo rendimiento. Además, la flexibilidad del ALD en la selección de materiales permite soluciones a medida, desde capas protectoras de óxido de aluminio (Al2O3) hasta revestimientos antirreflectantes de dióxido de silicio (SiO2), pasando por pilas híbridas que combinan nitruros como el nitruro de titanio (TiN) con óxidos. Esta adaptabilidad hace que el ALD sea indispensable para el avance de los dispositivos fotónicos que requieren precisión y multifuncionalidad.

La deposición de capas atómicas (ALD) destaca en aplicaciones que exigen una precisión de nivel angstrom, lo que la hace indispensable para tecnologías punteras como los láseres de cascada cuántica y los sistemas ópticos UV/IR, donde incluso las desviaciones a escala nanométrica pueden comprometer el rendimiento. La capacidad de esta técnica para lograr una uniformidad a escala atómica garantiza revestimientos impecables para componentes ópticos de longitud de onda específica y láseres de alta energía. Estas capacidades posicionan a la ALD como la solución a la que recurren los laboratorios de I+D de alta precisión y los fabricantes especializados en dispositivos fotónicos miniaturizados, como circuitos ópticos integrados o microláseres, donde el control riguroso del espesor y la consistencia del material no son negociables. Al permitir recubrimientos repetibles y sin defectos sobre microestructuras complejas, el ALD permite a los innovadores ampliar los límites de la miniaturización y la eficiencia de la fotónica.

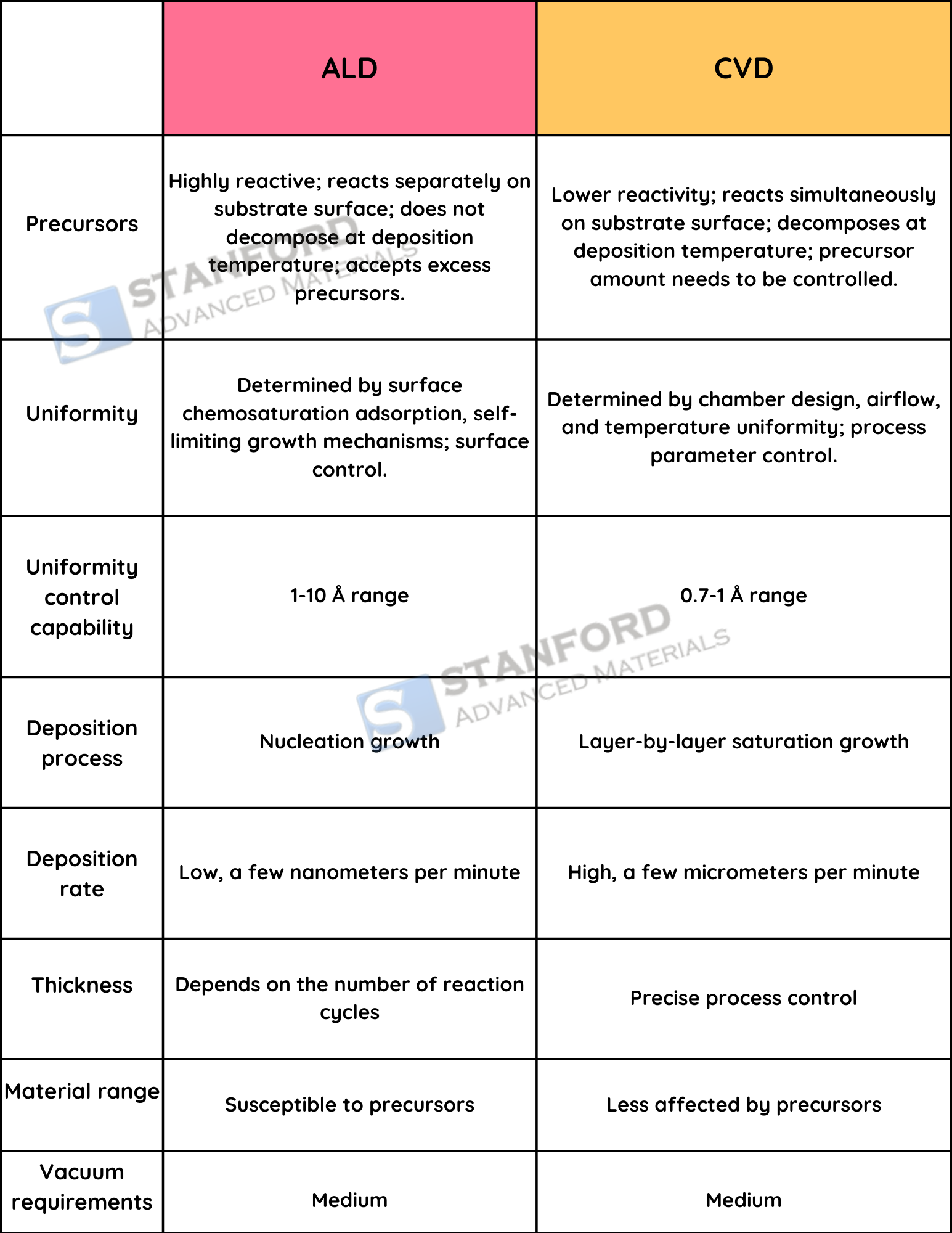

Tabla 1: Comparación de la tecnología ALD con la tecnología CVD

3.2 Pulverización catódica por haz de iones (IBS)

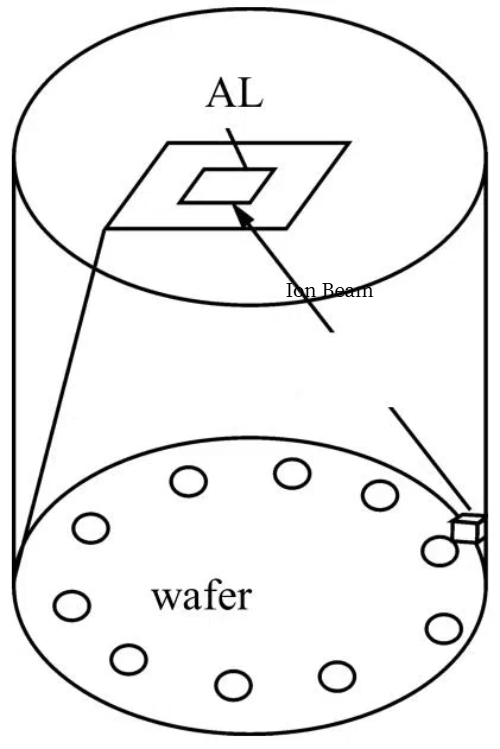

Latecnología de deposición por haz de iones es un método revolucionario de procesamiento y modificación de superficies, su equipo principal a través de la fuente de ionización (como iones de argón o iones de nitrógeno) para generar haces de iones de alta energía, a través del sistema de enfoque y direccional para regular con precisión la densidad de energía y el ángulo de incidencia, y en última instancia el bombardeo de la superficie del material para lograr el nivel atómico de deposición o modificación. Con una alta densidad de energía y una capacidad de control precisa, esta tecnología presenta ventajas significativas: rápida velocidad de deposición, excelente uniformidad de la capa de película, control preciso de la composición y el grosor, e incluso adaptabilidad al tratamiento superficial de estructuras tridimensionales complejas. En la fabricación de semiconductores, se utiliza para preparar películas conductoras de gran pureza; en el campo óptico, puede recubrirse con una película ultradura de mejora de la transmitancia; en dispositivos aeroespaciales, se utiliza para mejorar la resistencia del material a las altas temperaturas y la resistencia a la corrosión. Con la miniaturización de los dispositivos microelectrónicos y la explosión de la demanda de nanomateriales, la tecnología de deposición por haz de iones se está convirtiendo en una herramienta fundamental para la investigación y el desarrollo de materiales funcionales y la fabricación de alta gama, con un potencial ilimitado en el futuro en el campo de la electrónica flexible, los dispositivos cuánticos y otras tecnologías de vanguardia.

Fig. 3 Pulverización catódica por haz de iones

3.3 Deposición química en fase vapor mejorada con plasma (PECVD)

El depósito químico en fase vapor potenciado por plasma (PECVD) es un sofisticado método de fabricación de películas finas que aprovecha la energía del plasma para impulsar reacciones químicas, convirtiendo precursores gaseosos en recubrimientos de estado sólido sobre sustratos. A diferencia de los procesos CVD tradicionales, el PECVD funciona ionizando primero los gases precursores (p. ej., silano, amoníaco) en un estado de plasma reactivo, generado normalmente mediante descargas eléctricas de radiofrecuencia (RF) o corriente continua (DC) entre electrodos dentro de una cámara llena de gas. Este plasma energiza las moléculas de gas, rompiendo los enlaces químicos e iniciando reacciones que depositan películas ultrafinas y muy uniformes, desde dieléctricos de nitruro de silicio hasta recubrimientos de carbono similares al diamante. Sus principales ventajas son el procesamiento a baja temperatura (ideal para materiales sensibles al calor, como los polímeros) y la posibilidad de ajustar las propiedades de la película (por ejemplo, tensión, densidad, estequiometría), lo que hace que el PECVD sea indispensable para las interconexiones de semiconductores, los revestimientos ópticos y la fabricación de productos electrónicos flexibles. Al equilibrar la precisión con la escalabilidad, tiende un puente entre la innovación a escala de laboratorio y las exigencias de la producción industrial.

La deposición química en fase vapor mejorada con plasma (PECVD) destaca por su capacidad de integrar propiedades multifuncionales -como transparencia óptica, hidrofobicidad y conductividad eléctrica- en una sola capa de película durante la deposición, lo que elimina la necesidad de un procesamiento secuencial. Esta versatilidad se combina con un bajo presupuesto térmico, lo que permite la deposición segura en sustratos delicados como cristales láser unidos a polímeros o electrónica flexible sin degradación térmica. Además, la compatibilidad del PECVD con el procesamiento por lotes agiliza la producción a gran escala, reduciendo costes y manteniendo la uniformidad en geometrías complejas. Estos atributos lo convierten en un revulsivo para los componentes médicos láser (por ejemplo, recubrimientos biocompatibles) y la electrónica de consumo (por ejemplo, pantallas de teléfonos inteligentes antirreflejos y resistentes a los arañazos), donde los recubrimientos multifuncionales y la rápida escalabilidad son fundamentales para satisfacer las demandas del mercado.

Fig. 4 Instalaciones de deposición química en fase vapor mejorada por plasma (PECVD)

3.4 Sistemas híbridos de recubrimiento

La combinación de técnicas como ALD con procesos de pulverización catódica por magnetrón o sol-gel permite a los ingenieros "apilar" recubrimientos con propiedades a medida. Por ejemplo, una capa exterior de SiO2 duro (mediante IBS) + una capa interior de AR (mediante ALD) = Óptica resistente a los arañazos y de alta transmisión. Los revestimientos de índice graduado reducen la tensión interfacial para diodos láser de alta potencia.

4 Consideraciones clave a la hora de seleccionar una tecnología de revestimiento

4.1 Necesidades de rendimiento: Necesidades de rendimiento

Gama de longitudes de onda: Los revestimientos deben diseñarse para ajustarse con precisión a la longitud de onda a la que funciona el sistema láser. Por ejemplo, los láseres ultravioleta (UV) requieren materiales de banda prohibida ancha (por ejemplo, Al2O3) que sean resistentes a los fotones de alta energía, mientras que los sistemas infrarrojos (IR) pueden depender de revestimientos dieléctricos multicapa para lograr una reflectividad de baja pérdida.

Densidad de potencia: Los láseres de alta potencia, como los láseres de fibra para corte industrial, requieren revestimientos con muy baja absorción y alta conductividad térmica para evitar los efectos de lente térmica o la ablación del revestimiento. Por ejemplo, las películas altamente reflectantes de Ta2O5/SiO2 preparadas mediante pulverización catódica por haz de iones (IBS) pueden soportar densidades de potencia de >10 MW/cm².

Exposición ambiental: Los componentes láser utilizados en entornos exteriores o industriales deben resistir la humedad, la niebla salina o la corrosión química. Por ejemplo, una capa de encapsulación de Al2O3 depositada mediante ALD puede mejorar significativamente la vida útil del dispositivo en entornos húmedos.

4.2 Compatibilidad del sustrato: Compatibilidad del sustrato

Coeficientes de expansión térmica: Las diferencias de expansión térmica entre el recubrimiento y el sustrato pueden provocar grietas en la interfaz bajo ciclos de temperatura. Por ejemplo, un sustrato de zafiro (Al2O3) tiene un coeficiente de expansión térmica similar al de un revestimiento de SiO2 (~8 ppm/K), que se ajusta mejor que un sustrato de silicio (~3 ppm/K).

Estabilidad química: Los gases precursores o el plasma deben evitar reaccionar con el sustrato durante la deposición. Por ejemplo, cuando se deposita nitruro de silicio (SiNₓ) mediante PECVD, es necesario controlar el flujo de amoníaco (NH3) para evitar el grabado del sustrato de polímero orgánico.

4.3 Coste frente a precisión: Compromiso entre coste y precisión

Deposición de capas atómicas (ALD): Aunque la deposición de capas atómicas permite controlar el grosor a nivel atómico (±0,1 nm), la velocidad de deposición es baja (~1 nm/min) y los costes del equipo y del proceso son elevados, por lo que resulta adecuada para productos de bajo volumen y alto valor añadido (por ejemplo, láseres de puntos cuánticos).

Pulverización catódica por magnetrón (Magnetron Sputtering): menor coste y adecuado para el recubrimiento de grandes superficies (p. ej., paneles fotovoltaicos), pero la uniformidad de la capa de película (±5%) y la rugosidad de la interfaz son ligeramente inferiores a las de ALD, utilizado habitualmente en componentes ópticos de electrónica de consumo.

Estrategia de equilibrio: Los procesos híbridos (por ejemplo, ALD + pulverización catódica) pueden equilibrar la precisión crítica de la interfaz con el coste global, como el recubrimiento de una capa de adherencia de 5 nm con ALD y la posterior pulverización catódica de una capa funcional.

4.4 Cumplimiento de la normativa

RoHS (Directiva sobre restricción de sustancias peligrosas): Restricción de cadmio (Cd), plomo (Pb) y otros 6 tipos de sustancias, que afecta a la elección de los materiales de revestimiento. Por ejemplo, las películas tradicionales de mejora de la transmitancia IR que contienen cadmio deben sustituirse por sistemas de ZrO2/Y2O3.

REACH (Registro y Evaluación de Sustancias Químicas): La evaluación toxicológica es obligatoria para las sustancias químicas con un volumen de ventas anual >1 tonelada en el mercado de la UE. Por ejemplo, el precursor ALD trimetilaluminio (TMA) requiere un informe de análisis del escenario de exposición.

Biocompatibilidad (ISO 10993): Los dispositivos médicos láser (por ejemplo, revestimientos de endoscopios) deben superar pruebas de citotoxicidad, dando preferencia a los materiales biológicamente inertes (por ejemplo, películas de carbono tipo diamante).

|

Escenarios |

Tecnologías prioritarias |

Consideraciones clave |

|

Espejos para armas láser de alta potencia |

IBS |

Baja pérdida óptica, umbrales de daño elevados |

|

Electrodos biosensores flexibles |

PECVD |

Proceso de baja temperatura, bifuncionalidad conductiva/biocompatible |

|

Obleas de filtro de RF 5G |

ALD |

Uniformidad de espesor subnanométrica, precursores conformes con RoHS |

5 Conclusión

Desde la precisión a nanoescala de la deposición de capas atómicas (ALD) hasta la integración multifuncional de la deposición química en fase vapor por plasma (PECVD), las tecnologías de recubrimiento de obleas de cristal láser están remodelando el campo de la optoelectrónica y la fabricación de gama alta con innovaciones disruptivas. Estas tecnologías no sólo resuelven los cuellos de botella de la gestión térmica de los láseres de alta potencia y la necesidad de funcionalización superficial de ópticas complejas, sino que también abren el camino del laboratorio a la producción en masa mediante diseños de procesos escalables (por ejemplo, PECVD por lotes, sistemas híbridos de ALD-sputtering). La elección de la solución de recubrimiento tiene en cuenta la compatibilidad con la longitud de onda, la estabilidad térmica/química del sustrato y la conformidad (por ejemplo, los requisitos RoHS sin plomo), al tiempo que sopesa la precisión y el coste; por ejemplo, el tratamiento de interfaces críticas con ALD, seguido de pulverización catódica por magnetrón para la deposición de grandes superficies. Con la explosión de aplicaciones emergentes como las comunicaciones cuánticas y los láseres biomédicos, la tecnología de recubrimiento seguirá evolucionando hacia tasas de defectos ultrabajas y un control inteligente de los procesos.

Stanford Advanced Materials (SAM) es un proveedor líder de cristales láser de alta calidad, que ofrece soluciones fiables para satisfacer las diversas necesidades de distintos sectores.

Lecturas relacionadas

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento