Fabricación aditiva (AM) y fusión de lecho de polvo (PBD)

Fabricación aditiva

A diferencia de los procesos de fabricación convencionales, que implican la fundición a partir de un molde para fabricar un producto, la fabricación aditiva (AM) puede producir directamente componentes complejos en 3D utilizando datos CAD (diseño asistido por ordenador). Por lo tanto, la AM ha crecido rápidamente en los últimos años y ahora es una de las tecnologías más utilizadas en todo el mundo. Si no está familiarizado con el término fabricación aditiva, permítame que le presente su otro nombre: impresión 3D.

En comparación con la fabricación convencional

La fabricación convencional, por ejemplo bajo control numérico por ordenador, necesita seleccionar herramientas y materiales adecuados para productos específicos. También es necesario crear rutas razonables para que el ordenador las ejecute con el fin de evitar el aplastamiento de las herramientas. Además, hay que crear planes detallados para fabricar productos complicados.

En resumen, la fabricación convencional es complicada e inflexible para fabricar productos personalizados e intrincados. En cambio, la AM es un método de fabricación sin herramientas. Casi no hay límites para la AM porque es una estrategia de producción por capas, como los bloques de construcción. La AM puede fabricar fácilmente componentes personalizados y desempeñar un papel destacado en el ámbito de las articulaciones artificiales y la odontología.

Proceso general de la fabricación aditiva

La idea central de la fabricación aditiva es la adición de materiales por niveles. Y todo su proceso se controla mediante datos CAD. La AM utiliza una fuente de calor como el láser, el haz de electrones o la luz ultravioleta (UV) para fundir los metales y pulverizar las capas. El grosor de la capa es un factor importante que puede afectar a la velocidad de la AM. Cuanto más fino sea el grosor de la capa, más detallados y delicados serán los componentes que fabriquemos y, al mismo tiempo, más tiempo necesitará la AM. Este es un breve resumen del proceso de fabricación aditiva. Ahora vamos a obtener información más detallada al respecto.

Primer paso

El primer paso consiste en crear un modelo 3D utilizando software CAD. También podemos escanear la muestra acabada para construir una copia del modelo 3D a la inversa. El objetivo principal es crear la pieza digital geométrica para la siguiente impresión.

Paso 2

A continuación, convierta los datos CAD en formato STL (lenguaje de teselación estándar). Este tipo de formato sólo representa la geometría de la superficie de un objeto 3D, pero no puede mostrar los colores, materiales u otras propiedades de los datos CAD. En ocasiones, el formato STL puede sustituirse por AMF (archivo de fabricación aditiva).

Paso 3

Dado que la AM produce materiales capa a capa, los datos STL deben "desmontarse" en piezas. A continuación, hay que convertir estas piezas en códigos que el sistema AM pueda utilizar. Por lo general, la trayectoria de la herramienta generada se convertirá en formato de código G. Estos son todos los preparativos previos para la configuración AM.

Paso 4

Tras la preparación previa, la máquina de AM debe funcionar correctamente para evitar la producción de productos defectuosos. La fase final de un producto puede verse afectada por factores como el tipo de material, el grosor de la capa, la fuente de alimentación, la velocidad de movimiento, la temperatura ambiente y otros. Además, como la AM es un método de impresión capa por capa, el soporte debe ser una platina cuando se imprimen componentes perforados o suspendidos. Además, el soporte de la platina puede retirarse directamente o separarse utilizando diversos disolventes. Después de estas consideraciones, lo último que hay que tener cuidado es asegurarse de que la máquina AM tiene suficientes materiales de soporte para trabajar.

Paso 5

Una vez finalizado el proceso de impresión, algunos productos pueden retirarse fácilmente de la placa, mientras que otros pueden necesitar ser quemados o utilizar disolventes químicos para disolver las partes inútiles y seguir siendo la pieza objetivo.

Algunos productos para aplicaciones específicas necesitan otros procesos para cumplir los requisitos del producto antes de su uso. Por ejemplo, algunos necesitan ser calentados para mejorar las propiedades específicas del producto, y otros pueden necesitar ser pulidos para cumplir sus requisitos de suavidad.

Fusión en lecho de polvo

La fabricación aditiva tiene varias divisiones: fusión de lecho de polvo, deposición de energía dirigida, inyección de aglutinante, inyección de material, extrusión de material, fotopolimerización en cuba y laminación de láminas [1]. Nos centraremos en la fusión de lecho de polvo por láser.

¿Qué es la fusión de lechos de polvo?

La fusión de lecho de polvo utiliza rayos láser o de electrones como fuente de calor para fusionar áreas selectivas de partículas de polvo capa a capa y crear productos complicados únicos. La fusión de lecho de polvo por láser (L-PBF) tiene diferentes nombres en la ciencia y la literatura, como fusión selectiva por láser (SLM), sinterización directa de metal por láser (DMLS), LaserCusing, etc.[2]L-PBF es una tecnología constituida por muchos subprocesos: "la absorción y reflexión de la radiación láser por un medio disperso, transferencia de calor y masa, transformaciones de fase, una interfaz en movimiento entre fases, dinámica de gases y fluidos, reacciones químicas, solidificación y evaporación, contracción, deformación, etc. [2]". [2]"

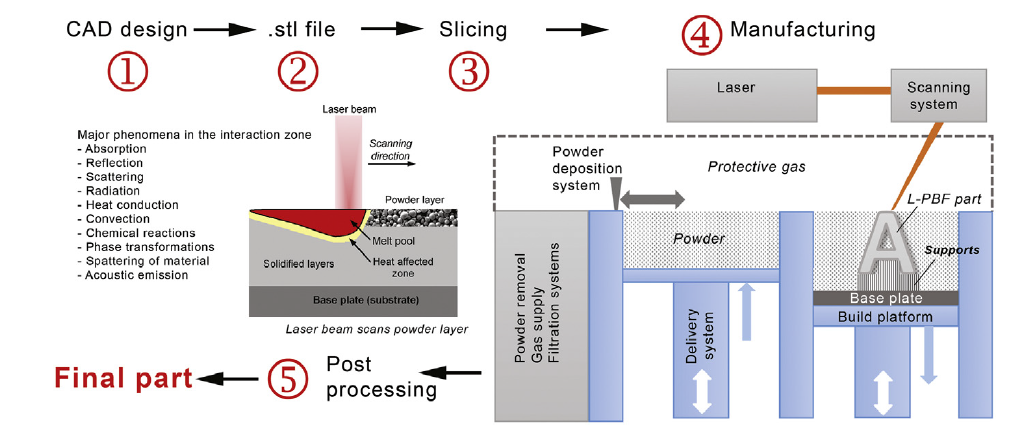

Más de 130 parámetros de entrada pueden influir en el proceso L-PBF. Los factores de influencia más importantes son los "basados en la máquina", los "basados en el material", los "parámetros de proceso" y los "parámetros de postratamiento". De hecho, a diferencia de los experimentos con variantes de control, un pequeño cambio en L-PBF no puede mostrar directamente un cambio muy directo en el resultado. Normalmente, un pequeño cambio puede provocar muchos cambios correspondientes que pueden causar resultados impredecibles. El PBF aún necesita más estudios para ser una tecnología completa. La figura 1 [1] muestra el proceso general del L-PBF.

Figura 1: Proceso de trabajo de L-PBF [3]

Principales procedimientos de L-PBF

Un rodillo/revestidor toma el polvo (normalmente polvo esférico de metal o polímero, como el polvo esférico de titanio) del sistema de suministro y extiende una capa fina y uniforme sobre la placa base. A continuación, el rayo láser del sistema de escaneado funde el polvo sobre la placa base con el control del ordenador. Se produce una capa fina y, a continuación, la plataforma de construcción se moverá hacia abajo una distancia de una capa y el sistema de suministro se moverá hacia arriba una distancia de una capa para continuar los pasos repetidos. A continuación, se realiza el postprocesado: se extraen los productos del polvo y se retira el polvo de los productos. Todos estos procedimientos tienen lugar bajo una atmósfera de gas protector para evitar que el polvo reaccione con el O2.

Microvisión en L-PBF

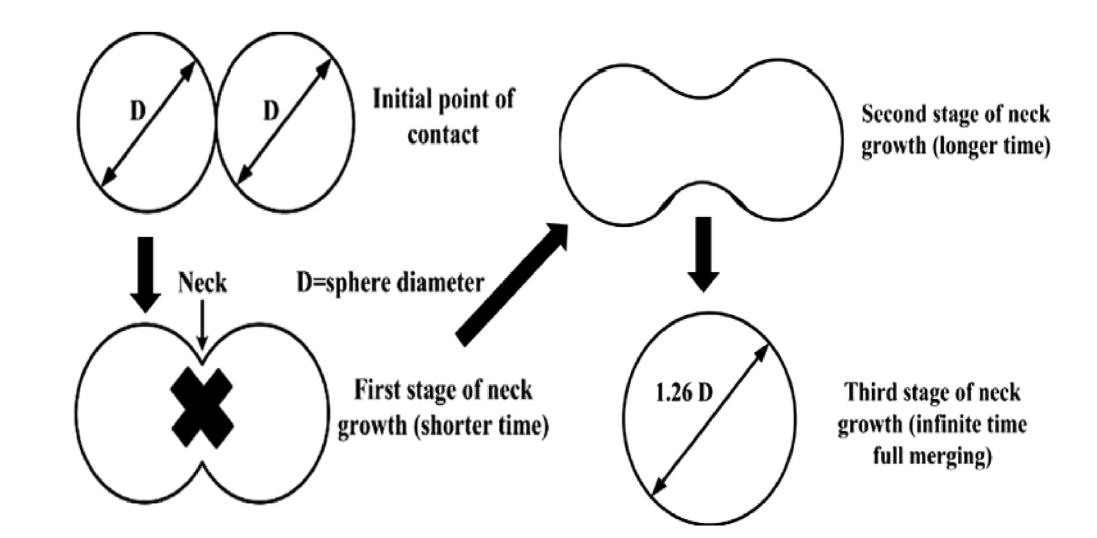

Dos partículas diminutas se funden y se fusionan por la fuerza de su tensión superficial cuando el rayo láser fusiona el polvo (en este caso, sólo hablamos de la sinterización en fase líquida). "El flujo viscoso es la principal fuerza motriz durante este proceso", afirma Sahoo [4]. Y la coalescencia recibe el nombre de formación de cuello . En la figura 2 se muestra una explicación más detallada de todo el procedimiento [4].

Figura 2: Proceso de coalescencia

Al principio, dos partículas se tocan. Cuando la temperatura aumenta, empiezan a fundirse y se unen para formar el cuello debido a su elevada energía superficial. Este proceso se denomina difusión superficial. La longitud del cuello sigue aumentando hasta que finaliza la difusión superficial. En este momento, la longitud del cuello alcanza su valor máximo. La difusión del límite de grano tiene lugar para materializar los poros. Por último, la contracción detiene todo el proceso y se completa la sinterización.

El aumento de la potencia del rayo láser provocará un aumento de la temperatura. Además, como la difusión del límite de grano será más estable a temperaturas más elevadas, todo el procedimiento podrá desarrollarse más suavemente. Como resultado, el tiempo de consolidación puede reducirse.

Sistema de entrega y deposición de L-PBD

Hay dos formas para el sistema de entrega de L-PBD. Una es el polvo almacenado en el depósito (véase la figura 1) y sostenido por un pistón que se mueve hacia arriba y hacia abajo para suministrar polvo para la fabricación aditiva. Así es como la mayoría de las máquinas L-PBD comerciales suministran sus productos. Otra forma es que el depósito suministre polvo a la tolva. La tolva se sitúa por encima del plano de trabajo para suministrar el polvo. Se trata de una combinación de sistemas de suministro y de deposición. [5]

Tras la entrega, el sistema de deposición soporta principalmente la capa fina y uniforme de polvo para que el rayo láser la fusione. La mayoría de los sistemas de deposición de polvo realizan movimientos alternativos lineales. El sistema de recubrimiento tiene muchos tipos, como el recubridor de cuchilla blanda (cuchilla de silicona o caucho), el recubridor de cuchilla dura (acero para herramientas duro) y el rodillo (acero para herramientas duro).

La cuchillablanda es suave y flexible y no daña la pieza. Además, ofrece ventajas para fabricar estructuras celulares delicadas, que se rompen con facilidad o se deforman. Sin embargo, el recargue de cuchilla blanda es relativamente más débil y a menudo es necesario cambiarlo.

Elrecargue de cuchilla dura, a diferencia del recargue de cuchilla blanda, no permite ninguna deformación del metal durante la fabricación. Se detendrá y no se fabricará la pieza defectuosa. Por tanto, ahorra tiempo y dinero.

El rodillo puede esparcir el polvo en un sistema 3D y hacer una capa de polvo muy bien nivelada. El rodillo puede utilizarse en campos de trabajo diminutos para crear partículas más pequeñas teniendo en cuenta su funcionamiento.

Material del polvo

Uno de los componentes más importantes del proceso L-PBF es el material del polvo. Puede afectar a los parámetros posteriores de configuración de la máquina. Además, el material en polvo determina en gran medida la calidad de los productos.

Los sistemas L-PBF utilizan polvo metálico de entre 5 y 60 μm. Los polvos más adecuados para L-PBF son los esféricos, que tienen una alta densidad de empaquetamiento, buena fluidez y pueden extenderse uniformemente a los sustratos [5]. Por ejemplo, el polvo esférico de níquel, el polvo de aleaciones de alta entropía FeAlNiCrX, el polvo esférico a base de cobalto, etc. son los principales polvos esféricos populares utilizados en el área de L-PBF.

Referencia:

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fundamentos de la fusión de lecho de polvo por láser. En Fundamentals of laser powder bed fusion of metals (pp. 16). ensayo, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Basics of laser powder bed fusion. En Fundamentals of laser powder bed fusion of metals (pp. 18). ensayo, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Basics of laser powder bed fusion. En Fundamentals of laser powder bed fusion of metals (pp. 19). ensayo, Elsevier.

- Sahoo, S. (2020). Comportamiento de consolidación de polvos metálicos en la fabricación aditiva por láser. Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Basics of laser powder bed fusion. En Fundamentals of laser powder bed fusion of metals (pp. 26-30). ensayo, Elsevier.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento