Fenómenos satélites en el polvo metálico: Una inmersión profunda en los retos de la fabricación aditiva

1 Introducción

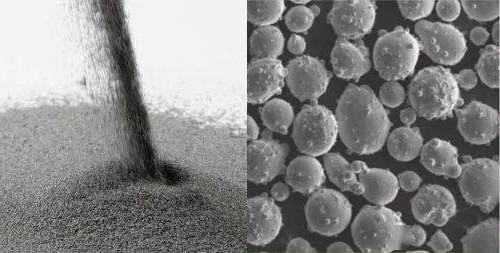

Como tecnología de fabricación emergente, la tecnología defabricación aditiva se utiliza ampliamente en los sectores aeroespacial, automoción, dispositivos médicos y otros campos que requieren un procesamiento de alta precisión. En comparación con los procesos de fabricación tradicionales, como la pulverización térmica, el polvo metálico utilizado en la fabricación aditiva debe cumplir los requisitos de tamaño de partícula pequeño, alta esfericidad, buena fluidez, bajo contenido de oxígeno y otras características.

Por lo tanto, la preparación y el desarrollo de polvos metálicos especiales de alto rendimiento adecuados para la fabricación aditiva es una de las claves para el desarrollo de la tecnología de fabricación aditiva.

Fig. 1 Equipo de fabricación de polvo aerosolizado

2 Impacto del polvo satélite

2.1 Descripción del polvo satélite

El polvo satélite es un polvo defectuoso que se forma cuando muchas partículas pequeñas de polvo se adhieren a la superficie de una partícula de polvo más grande. Estas partículas se disponen alrededor de las partículas de polvo base como la forma en que los satélites orbitan los planetas. Esta disposición hace que las partículas más grandes formen una o más estructuras anulares alrededor del polvo base, de forma similar a la órbita de un planeta alrededor de una estrella. Por este motivo, el fenómeno se denomina polvo de satélite (véase la figura 2. a continuación).

Fig. 2 Morfología microscópica del polvo satélite

El fenómeno del polvo satélite suele producirse durante el procesamiento pulvimetalúrgico y pulvimetalúrgico, en el que intervienen diversos polvos metálicos y de aleación. En general, el polvo satélite puede producirse con cualquier polvo metálico utilizado en pulvimetalurgia, pero algunos metales o aleaciones pueden ser más susceptibles al fenómeno, dependiendo de sus propiedades y de las condiciones durante la preparación. A continuación se indican algunos tipos de metales que pueden ser más susceptibles a los polvos satélites.

1.Hierro y aleaciones a base de hierro: Micro Iron Powder, Ferro Tungsten Powder, Ferro Niobium Powder

2.Cobalto y sus aleaciones: MicroCobalto en Polvo, Carburo de Tungsteno/Cobalto/Cromo en Polvo, Aleación a base de Cobalto en Polvo (Co-Cr-Mo)

Además, los polvos de níquel, titanio, aluminio y sus aleaciones también se utilizan más en la industria metalúrgica y pueden verse afectados por los polvos satélite.

2.2 Peligros para la producción de polvo metálico

La presencia de polvos satélites reduce la densidad aparente, la esfericidad y la fluidez de los polvos metálicos, lo que es perjudicial para el proceso de recubrimiento con polvo. También tiene un impacto no desdeñable en los procesos de fabricación aditiva de metales (especialmente en algunos procesos basados en técnicas de recubrimiento con polvo).

Además, a medida que se forman los polvos satélites, las partículas de polvo más grandes tienden a agruparse debido a la adsorción y a la tensión superficial entre partículas. Esta adsorción y tensión superficial pueden hacer que el polvo satélite se adhiera estrechamente a las partículas de polvo base, aumentando la dificultad de separación. Este polvo defectuoso es, por tanto, difícil de eliminar eficazmente utilizando un tratamiento posterior y su formación debe controlarse en origen.

Fig. 3 Micro polvo de hierro

3 Causas del polvo satélite

3.1 Causas de la aglomeración del polvo

El fenómeno del polvo satélite generado durante el procesamiento del polvo metálico está estrechamente relacionado con la naturaleza inherente de las propias partículas de polvo. Las razones de su formación incluyen principalmente la atracción mutua entre las partículas de polvo, la falta de homogeneidad de las partículas y las diferencias de distribución y densidad.

1. Atracción mutua entre partículas de polvo: En el lecho de polvo, puede haber cierto grado de atracción entre las partículas de polvo metálico, lo que da lugar a su agregación para formar polvo satélite.

2.Forma y tamaño desiguales de las partículas de polvo: Si la forma y el tamaño del polvo metálico no son uniformes, algunas de las partículas más grandes pueden atraer a las partículas más pequeñas que las rodean, formando polvos satélites.

3.Difer enciasen la distribución y densidad del polvo:Puede haber una densidad desigual en la capa de polvo, lo que da lugar a una mayor acumulación de polvo en unos lugares que en otros, formando así polvos satélites.

Estas tres causas se resumen esencialmente en la atracción mutua entre las partículas de polvo, que hace que las partículas de polvo se atraigan y se agreguen entre sí para formar el polvo satélite.

3.2 Factores relacionados con el equipamiento

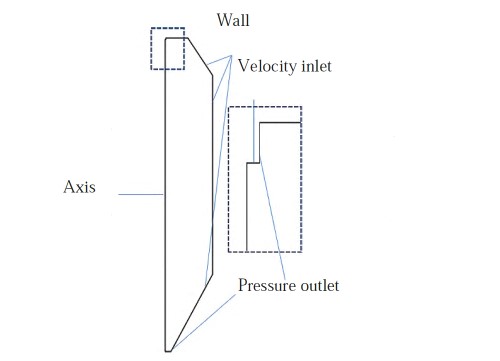

La aparición de polvo satélite está estrechamente relacionada con el equipo y las instalaciones utilizados en la producción de polvos metálicos esféricos. En la imagen adjunta se muestra un modelo de cámara de atomización, con configuraciones de condiciones límite que ponen de relieve el entorno y los parámetros cruciales para la producción de polvo metálico esférico.

Fig. 4 Modelo de cámara de atomización y configuración de las condiciones límite

Se ha estudiado que la estructura cerrada de la cámara de atomización genera vórtices a macroescala cerca de sus paredes laterales, conocidos como recirculación de gas (GR), que arrastran algunas partículas de pequeño tamaño completamente solidificadas. La colisión entre las partículas de pequeño tamaño que vuelven a la zona de recirculación y las gotas de gran tamaño incompletamente solidificadas en la corriente de gas atomizado aguas arriba es una de las principales causas de la formación de polvo satélite.

Por lo tanto, tomar medidas de rectificación del gas para limitar el giro del polvo causado por el reflujo se convierte en un medio eficaz para controlar la formación de polvo satélite a macroescala. En la actualidad, las medidas de rectificación del gas para el control del polvo satélite incluyen la imposición de un flujo de aire auxiliar [9,10] y la mejora de la estructura de la cámara de atomización.

4 Estrategias para mitigar la formación de polvo satélite

--Optimización del ángulo de incidencia del gas para la dispersión

Los defectos del polvo satélite se forman principalmente en la etapa de atomización secundaria, en la que las gotas de pequeño tamaño, debido a su gran superficie específica y a la alta velocidad de enfriamiento, primero se solidifican y chocan con gotas de gran tamaño que aún no se han solidificado completamente, y finalmente se adhieren a la superficie de las partículas de gran tamaño, formando polvo satélite. Por lo tanto, una idea básica es hacer que las gotas se dispersen completamente cambiando el ángulo de incidencia del gas, lo que puede reducir eficazmente la generación de polvo satélite.

--Ajuste del tiempo de solidificación y de la concentración de partículas

Otra idea es cambiar el tiempo de solidificación del polvo y la concentración de las partículas en varios estados controlando la tasa de atomización y la presión de la cámara de atomización mientras se mantienen constantes otras condiciones, para lograr el problema de reducir la colisión entre partículas y la adhesión de polvos finos. Con la reducción de la tasa de atomización, el tiempo de solidificación del polvo se acorta, lo que puede reducir eficazmente el fenómeno de adhesión del polvo; con la reducción de la presión en la cámara de atomización, la concentración de polvo fino en la cámara de atomización disminuye gradualmente, por lo que la posibilidad de colisión entre los polvos también disminuye, lo que mejora la esfericidad del polvo.

--Inhibición del gas de reflujo para evitar la recirculación del polvo

Mediante la observación del proceso de aerosolización, se descubrió que una parte de las pequeñas partículas de polvo fluían hacia arriba con el gas de reflujo, volvían a entrar en la zona de atomización y colisionaban con las gotas de líquido que aún no se habían solidificado para formar polvo satélite. Inhibiendo el gas de reflujo, se puede evitar el fenómeno de reflujo de polvo fino para reducir el polvo satélite.

--Empleo del flujo de aire auxiliar para suprimir el reflujo

Además, la reducción de la generación de polvo satélite puede lograrse añadiendo un flujo de aire auxiliar para suprimir el reflujo. Cuando se aplica un flujo de aire auxiliar con una relación de neblina auxiliar de >0,8 a 1/2R del centro de la cámara, el flujo de aire auxiliar puede inhibir eficazmente el ciclón de polvo. Además, la estructura escalonada de la cámara de atomización puede suprimir eficazmente el ciclón de polvo cuando el tamaño del escalón es D=300 mm, ΔH=575-600 mm, y el ángulo del escalón es moderado (Véase la Tabla siguiente) [14].

Tabla 1 Características morfológicas de las muestras de polvo

|

Muestra |

Esfericidad |

Índice de redundancia |

|

TC4-1 |

0.9278±0.0311 |

0.489±0.062 |

|

TC4-2 |

0.9427±0.0165 |

0.270±0.027 |

5 Conclusión

La formación de polvo satélite en el proceso de fabricación aditiva (AM) es un problema crítico que afecta a la calidad de los polvos metálicos. La presencia de polvo satélite reducirá la densidad de carga suelta del polvo metálico, la esfericidad y la movilidad, pero no favorece el proceso de colocación del polvo.

En el proceso de aerosolización, la colisión entre las partículas de pequeño tamaño que se acumulan en la zona de reflujo y las gotas de gran tamaño incompletamente solidificadas en la corriente de gas aerosolizado ascendente es una de las principales razones de la formación de polvo satélite. Los factores relacionados con el equipo, como el diseño de la cámara de atomización y las condiciones en su interior, también desempeñan un papel importante.

En este sentido, la inhibición del gas de retorno, como la adición de una corriente de gas auxiliar, es una solución eficaz. Las estrategias para mitigar la formación de polvo satélite también incluyen la optimización de los ángulos de incidencia del gas, el ajuste de los tiempos de solidificación y las concentraciones de partículas, y el empleo de un flujo de aire auxiliar. El objetivo de estas medidas es mejorar la calidad del polvo reduciendo la aglomeración no deseada y aumentando la eficacia y fiabilidad del proceso de fabricación en sectores como el aeroespacial, la automoción y los dispositivos médicos.

Stanford Advanced Materials (SAM) ofrece una gama de productos de polvo esférico a la venta. Nos centramos en la investigación y el desarrollo, la fabricación y la venta de polvos esféricos de alta calidad. SAM también ofrece servicios de personalización para satisfacer las necesidades específicas de los clientes. Envíenos una consulta si está interesado.

Referencias:

[1] Fuzhong Chu, Kai Zhang, Haopeng Shen, Meijuan Liu, Wenjing Huang, Xi Zhang, Enquan Liang, Zongyan Zhou, Liming Lei, Juan Hou, Aijun Huang, Influence of satellite and agglomeration of powder on the processability of AlSi10Mg powder in Laser Powder Bed Fusion, Journal of Materials Research and Technology, Volumen 11, 2021, Páginas 2059-2073, https://www.sciencedirect.com/science/article/pii/S223878542100140X

Enlace relacionado:

https://www.sciencedirect.com/science/article/pii/S223878542100140X

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento