Navegando por el mundo de los filtros de membrana: Tipos, usos y ventajas (Ⅰ)

Introducción

La tecnología de filtración por membrana es un método físico que utiliza membranas finas o porosas para separar, filtrar y purificar partículas diminutas de líquidos o gases. Estas membranas, fabricadas normalmente con materiales sintéticos (por ejemplo, poliéster, poliamida, policarbonato, etc.) bloquean las partículas sólidas, los microorganismos, los solutos o los disolventes, purificando eficazmente el fluido. Dependiendo del objetivo de filtración deseado, pueden tener tamaños de poro que van desde la escala nanométrica a la micrométrica. A diferencia de la tecnología de separación tradicional, como la precipitación, la adsorción, el intercambio iónico, etc., la tecnología de filtración por membrana es fácil de manejar, tiene una alta eficacia de filtración y precisión de filtración, y un bajo consumo de energía. A partir de los tipos de materiales utilizados para fabricar membranas de filtración, este artículo presenta las propiedades, el proceso de preparación y el ámbito de aplicación de los diferentes tipos de filtros de membrana para proporcionarle una referencia para su elección.

2 ¿Qué son los filtros de membrana?

Los filtros de membrana se utilizan comúnmente en laboratorios, producción industrial, tratamiento de aguas, procesamiento de alimentos, productos farmacéuticos y otros campos para separar, purificar y depurar líquidos o gases. Filtran los fluidos utilizando membranas con tamaños de poro o especificaciones concretas para separar partículas de un tamaño o tipo determinado.

Los filtros de membrana funcionan basándose en el efecto de exclusión por tamaño, en el que las partículas se bloquean selectivamente en función de su tamaño y del tamaño de los poros de la membrana. Así, pueden dividirse en diferentes tipos en función del tamaño de los poros de la membrana. Por ejemplo, las membranas microporosas filtran la mayoría de microorganismos, bacterias y solutos macromoleculares, mientras que las membranas de ultrafiltración filtran partículas de mayor tamaño, como proteínas y coloides.

Los filtros de membrana también pueden dividirse según el tipo de material utilizado para fabricar la membrana。 Las más utilizadas suelen estar compuestas por polímeros (representados por polietersulfona (PES), fluoruro de polivinilideno (PVDF), etc.), cerámicas (representadas por óxido de circonio y cerámicas a base de alúmina, etc.), nanoestructuras (representadas por nanotubos de dióxido de titanio, óxido de grafeno (GO) y nanotubos de carbono (CNT)) y marcos metalorgánicos (MOF), etc. Estas membranas de filtración tienen diferentes propiedades y se utilizan ampliamente en distintos ámbitos de la vida productiva y la investigación.

Por limitaciones de espacio, este artículo se centrará en detalle en las membranas poliméricas y cerámicas. Si desea una visión más completa, siga nuestro sitio web para leer un artículo posterior de la Parte II que explorará las aplicaciones avanzadas y las características de las membranas nanoestructuradas y los marcos metal-orgánicos.

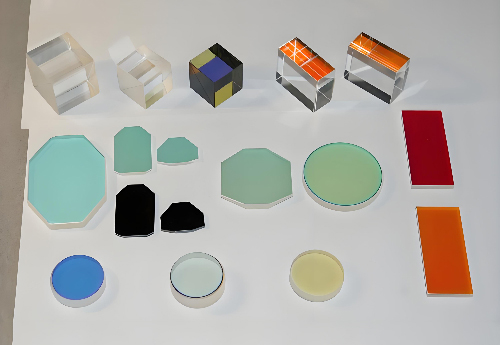

Fig. 1 Filtros de membrana para la purificación del agua

3 Membranas poliméricas

3.1 Polietersulfona (PES)

3.1.1 Introducción de la polietersulfona

La polietersulfona (PES) es un importante plástico de ingeniería con muchas propiedades químicas y físicas excelentes. Su estructura química se compone principalmente de unidades repetidas de éter de fenilideno, que forman una estructura polimérica lineal o ramificada. La presencia de anillos de benceno y enlaces de éter confiere a la polietersulfona una buena estabilidad térmica y resistencia mecánica. La polietersulfona también contiene grupos sulfato que mejoran la resistencia térmica y la estabilidad química del polímero. Su temperatura de transición vítrea puede alcanzar los 225 ℃ y puede utilizarse a 180 ℃ durante mucho tiempo. Los materiales de PES también tienen buena resistencia a la oxidación, resistencia a la corrosión, retardante de llama, compatibilidad con la sangre y un excelente rendimiento general.

3.1.2 Cómo producir polietersulfona

1. Método de conversión de fase: El método de conversión de fase es simple, de bajo costo, fácil de operar y ampliamente utilizado, y es uno de los métodos más comunes en la tecnología de preparación de membranas. El proceso de formación de membranas consiste en formular una buena solución homogénea de polímero con una cierta composición, a través de ciertos métodos físicos para hacer que la solución en el medio ambiente circundante para la transferencia de masa de disolventes y no disolventes y el intercambio, cambiar el estado termodinámico de la solución, de modo que se separa de la solución homogénea de polímero, transformado en una estructura de gel de red macromolecular tridimensional, y finalmente curado en una membrana. El método de formación de película puede dividirse en métodos de separación de fases no inducida por disolvente, también conocidos como húmedos (NIPS), separación de fases inducida térmicamente (TIPS) y separación de fases inducida por vapor (VIPS).

2. Método de hilado electrostático: La membrana de fibra preparada por la tecnología de hilado electrostático tiene una gran área de superficie específica, alta porosidad, buena conectividad, pequeño diámetro de fibra y espesor controlable de la membrana, etc. El principio es que el líquido de hilado configurado se coloca en un campo eléctrico de alto voltaje, y bajo la acción del campo eléctrico de alto voltaje, las gotitas del cono capilar Taylor se aceleran para superar la tensión superficial y formar un chorro de finas corrientes. En el proceso de formación del chorro, el disolvente de la corriente se evapora, se solidifica y, a continuación, cae sobre el dispositivo receptor para formar una película de fibras similar a una tela no tejida. Comparado con el método de conversión de fase, el proceso de producción de película de hilatura electrostática es más simple, más fácil de operar, con una eficiencia de producción relativamente más alta, y su ajustabilidad es más fuerte, y más capaz de satisfacer las necesidades de diferentes escenarios de aplicación.

3. 3.Método de recubrimiento: A diferencia de los dos métodos anteriores, el método de revestimiento recubre la película base (por ejemplo, PSF, película PES) con una capa de separación que desempeña principalmente un papel en la separación de la película compuesta para obtener una película compuesta con un mejor rendimiento. El método de recubrimiento es un proceso sencillo, pero en el proceso de preparación es necesario tener en cuenta la uniformidad y firmeza del recubrimiento para garantizar que el rendimiento de la membrana filtrante tenga estabilidad y fiabilidad en el proceso de uso.

3.1.3 Cómo se utiliza la polietersulfona

1. Campo biomédico: El material PES tiene una buena biocompatibilidad y es un material biomédico con un gran potencial de desarrollo, actualmente la membrana PES se puede utilizar para la preparación de materiales de purificación de sangre, apósitos para heridas y andamios biológicos en el campo de las aplicaciones biomédicas, etc. La membrana de PES se utiliza comúnmente en la preparación de membranas de hemodiálisis, que es excelente en antiincrustante, antibacteriano, anticoagulante y biocompatible.

2. Tratamiento del agua: Las membranas de PES se utilizan ampliamente en el campo del tratamiento de aguas para la preparación de agua pura, la separación de agua y aceite, la desalinización de agua de mar y diversos tipos de tratamiento de aguas residuales. Por ejemplo, para el tratamiento del agua pueden utilizarse la polidopamina (PDA) y la polietilenimina (PEI) cargadas con partículas catalizadoras de especies aisladas de hierro (4A-Fe).

(PDA) y polietileneimina (PEI) cargadas con partículas catalizadoras de especies aisladas de hierro (4A-Fe) pueden depositarse en la superficie de la membrana de PES para separar eficazmente las mezclas no emulsionadas de aceite y agua, y la eficacia de separación puede alcanzar el 99,8%.

La eficiencia de separación puede alcanzar el 99,8%, y puede degradar simultáneamente los contaminantes fenólicos de las aguas residuales. 3.

3. Campo de la batería: Debido a las excelentes propiedades mecánicas y a la resistencia al calor de la membrana de PES, el uso de la membrana de PES como separador de baterías puede utilizarse en baterías de iones de litio, pilas de combustible de metanol pilas de combustible microbianas, etc. La membrana de PES puede utilizarse en la producción de baterías de iones de litio, pilas de combustible de metanol y pilas de combustible microbianas. Antes de la hilatura electrostática, se añade PES a la solución de hilatura de fluoruro de polivinilideno (PVDF) para preparar una membrana de fibra compuesta PES/PVDF más resistente al calor para el diafragma de la batería de iones de litio, la membrana compuesta también tiene una alta conductividad iónica de 1,69 × 10-3 S/cm.

Fig. 2 Cartucho plegado de membrana de polietersulfona

3.2 Fluoruro de polivinilideno (PVDF)

3.2.1 ¿Qué es el fluoruro de polivinilideno (PVDF)?

El fluoruro de polivinilideno (PVDF) es un importante polímero sintético, que se fabrica polimerizando monómero de fluoruro de vinilideno (VDF). El PVDF es un termoplástico transparente e incoloro con muchas propiedades excelentes, por lo que se utiliza ampliamente en muchos campos.

Excelente resistencia química: Puede soportar ácidos, álcalis, disolventes orgánicos, y otros productos químicos, y tiene buena resistencia al calor, puede mantener la estabilidad a temperaturas más altas, por lo general capaz de soportar altas temperaturas de hasta unos 150 ° C.

Buena resistencia a la intemperie: PVDF se puede utilizar en ambientes al aire libre durante un largo período sin rayos ultravioleta, la oxidación y la humedad y otros factores.

Alta transparencia: El PVDF es transparente, incoloro y termoplástico. Puede transmitir la luz visible y la luz ultravioleta,

Biocompatibilidad: Al igual que el PES, el PVDF también es biocompatible y se utiliza habitualmente en el campo médico.

Fig. 3 Filtros de membrana de fluoruro de polivinilideno

3.2.2 Métodos de síntesis del fluoruro de polivinilideno (PVDF)

1. 1.Polimerización en seco: Un método de polimerización en seco es a través de la polimerización en fase gaseosa. En este método, el fluoruro de vinilideno (VDF) gaseoso reacciona con un catalizador para producir un polímero de PVDF. Los catalizadores típicos incluyen fluoruro de hierro, cloruro férrico, etc. La ventaja de este método es que no se utiliza disolvente en el proceso de reacción, lo que reduce la etapa de eliminación del disolvente en las etapas de procesamiento posteriores. Una vez finalizada la reacción de polimerización, suele ser necesario un tratamiento térmico del producto para garantizar la cristalización completa del polímero y la eliminación del catalizador residual. El proceso de tratamiento térmico puede incluir pasos como calentamiento, enfriamiento y proceso de cristalización. El producto polimérico se procesa posteriormente por extrusión o calandrado para preparar la película de PVDF.

2. Polimerización húmeda: El monómero de fluoruro de vinilideno (VDF) se disuelve en un disolvente adecuado. Entre los disolventes que se suelen utilizar se encuentran el fluoruro de hidrógeno, el tricloroetileno, el cloruro de metileno, etc. En solución, las moléculas de monómero experimentan una polimerización por radicales libres o aniónica. Se añade un iniciador (por ejemplo, un compuesto a base de peróxido) a la solución para iniciar la reacción de polimerización del monómero. El iniciador genera radicales libres en las condiciones adecuadas y favorece la formación de enlaces químicos entre las moléculas de monómero, lo que conduce a la formación gradual de cadenas poliméricas. Bajo la acción del iniciador, las moléculas de monómero se polimerizan gradualmente en polímeros de fluoruro de polivinilideno. La reacción suele llevarse a cabo a una temperatura y presión determinadas para garantizar la formación del polímero y el control del peso molecular. Una vez formado el polímero, se elimina el disolvente de la solución. Esto suele hacerse evaporando el disolvente o eliminando el disolvente colocando la solución al vacío. Una vez eliminado el disolvente, el polímero de PVDF se obtiene como una sustancia sólida, que se procesa para formar una película.

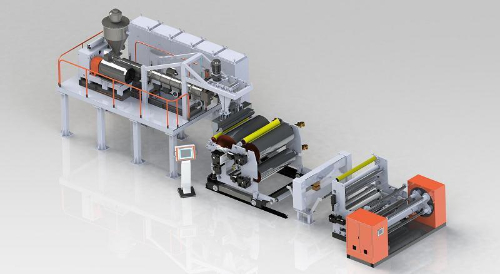

Fig. 4 Esquema de la línea de producción de filtros de membrana de PVDF

3.2.3 Fluoruro de polivinilideno (PVDF) en aplicaciones

1. Eliminación de microbios: La estructura microporosa de las membranas filtrantes de PVDF puede filtrar eficazmente microorganismos y bacterias, y se utiliza en aplicaciones como el tratamiento de agua potable y la eliminación de microbios en la producción de alimentos y bebidas. El tamaño y la distribución de los microporos pueden ajustarse controlando con precisión los parámetros del proceso y añadiendo los agentes de porosidad adecuados en la preparación de las membranas filtrantes de PVDF. Esto permite que las membranas filtrantes de PVDF tengan una estructura microporosa más uniforme y controlable. Esto permite que las membranas filtrantes de PVDF tengan una estructura microporosa más uniforme y controlable. Los microporos de las membranas filtrantes de PVDF suelen tener un tamaño comprendido entre nanómetros y micrómetros. Este rango de tamaño bloquea eficazmente la mayoría de los microorganismos y bacterias, incluyendo bacterias, virus, huevos de parásitos, etc., realizando así una filtración y eliminación eficaz de los microorganismos del agua. Es adecuado para el tratamiento de agua potable y los procesos de producción de alimentos y bebidas que requieren un control estricto de los microorganismos.

2. 2.Separación y purificación de productos químicos: Las membranas de filtración de PVDF también se utilizan ampliamente en la industria química para la separación y purificación de productos químicos.Las membranas de filtración de PVDF tienen una excelente resistencia química y a los disolventes y se pueden utilizar para la recuperación y reutilización de disolventes orgánicos. Al filtrar el líquido de reacción a través de la membrana de filtración de PVDF, el disolvente y los productos de reacción se pueden separar eficazmente, realizando así la recuperación y el reciclaje de disolventes orgánicos y reduciendo el coste y el desperdicio de recursos.

Dado que la membrana de filtración de PVDF tiene una estructura microporosa, puede bloquear eficazmente grandes moléculas y partículas sólidas, mientras que permite el paso de pequeñas moléculas de solutos. Por lo tanto, puede utilizarse para la purificación de productos químicos, como la eliminación de impurezas de disolventes y la separación de productos químicos. Mediante el efecto de filtración de la membrana de filtración de PVDF, se pueden eliminar las impurezas y las partículas sólidas de la solución de materia prima y obtener productos químicos puros.

Además, en el proceso de síntesis química, a menudo es necesario separar y purificar el líquido de reacción para obtener el producto deseado. Las membranas de filtración de PVDF se pueden utilizar para separar partículas sólidas, precipitados o suspensiones en el líquido de reacción para que la solución sea más clara y transparente. Esto es importante para los posteriores pasos de purificación o procesos aguas abajo.

3. Industria electrónica: Las membranas de filtración de PVDF también se utilizan habitualmente en la industria electrónica, como la eliminación de partículas en el proceso de fabricación de dispositivos electrónicos y la filtración de fotorresistencias. En el proceso de fabricación de dispositivos electrónicos, especialmente en la industria de semiconductores, el control de partículas es muy importante, la membrana de filtración de PVDF tiene una estructura microporosa, puede filtrar eficazmente el aire, así como disolventes y agua de proceso u otros líquidos de proceso en las partículas diminutas, tales como polvo, bacterias, polvo, etc., para asegurar que el entorno de producción de limpieza, reducir la tasa de defectos del producto.

En el proceso de fabricación de semiconductores, la litografía es un paso clave. La membrana filtrante de PVDF se puede utilizar para filtrar impurezas y partículas en la solución fotorresistente para garantizar la pureza de la fotorresistencia y evitar patrones fotolitográficos poco claros o defectuosos causados por impurezas.

Tabla 1 Comparación de las propiedades de PES y PVDF

|

Propiedades |

Polietersulfona (PES) |

Fluoruro de polivinilideno (PVDF) |

|

Estructura química |

Unidades repetitivas de éter de feniletilideno Estructuras poliméricas lineales o ramificadas |

Polimerización de monómeros de fluoruro de vinilo |

|

Estabilidad térmica |

Temperatura de transición vítrea de hasta 225 ℃ Uso a largo plazo de la temperatura de hasta 180 ℃ |

Estable a temperaturas de hasta 150 °C aproximadamente |

|

Propiedades físicas |

Buena resistencia a la oxidación, resistencia a la corrosión, resistencia al fuego y resistencia mecánica |

Excelente resistencia química, resistencia a la intemperie, transmisión de la luz y biocompatibilidad |

|

Método de preparación |

Conversión de fase Electrospinning Métodos de recubrimiento |

Polimerización en seco Polimerización húmeda |

|

Campos de aplicación |

Biomedicina Tratamiento del agua Industria electrónica |

Eliminación microbiana Separación química Fabricación electrónica |

|

Ventajas |

Excelente resistencia a la oxidación Ignifugación Biocompatibilidad |

Buena resistencia química Buena resistencia a la intemperie Transmisión de la luz |

|

Inconvenientes |

Preparación compleja y costosa |

Costes de producción relativamente altos Susceptible a la fotooxidación |

|

Aplicaciones |

Membrana de hemodiálisis Tratamiento de agua pura Membrana de batería |

Eliminación microbiana Separación química Fabricación de productos electrónicos |

4 Membranas cerámicas

4.1 Descripción general de las membranas cerámicas

Las membranas cerámicas de filtración son películas delgadas fabricadas con materiales cerámicos para la filtración, separación y purificación de líquidos o gases. Estas membranas de filtración suelen estar compuestas de materiales cerámicos como la circonia (ZrO2), la alúmina (Al2O3), etc., y tienen una estructura microporosa. Estos microporos pueden controlarse en tamaño y distribución según sea necesario para lograr la filtración selectiva de partículas o moléculas de diferentes tamaños de partícula.

La película de material cerámico tiene una excelente resistencia a las altas temperaturas y puede funcionar de forma estable en entornos de altas temperaturas. Al mismo tiempo, muchas sustancias químicas tienen una buena estabilidad química, no es fácil que se corroan químicamente. La membrana cerámica de filtración también tiene un cierto grado de resistencia mecánica y a la abrasión, y puede soportar un cierto grado de presión y tensión. Estas propiedades hacen que el material cerámico de membrana de filtración en la producción de proceso de investigación científica ha sido ampliamente utilizado.

4.2 La construcción de membranas cerámicas

1. 1.Sustrato: Las películas cerámicas suelen requerir una capa de sustrato de soporte para asegurar la estabilidad mecánica y la adherencia de la película. La capa de sustrato puede ser de metal, cerámica u otros materiales, y los materiales de sustrato comunes incluyen alúmina, silicio, titanio, etcétera. La selección de la capa base debe considerar la compatibilidad y adhesión con el material de la película.

2. 2.Capa funcional: Es la parte principal de la película cerámica, que suele estar compuesta por materiales cerámicos como la circonia (ZrO2) o el óxido de aluminio (Al2O3). El grosor de la capa funcional suele oscilar entre unos pocos micrómetros y decenas de micrómetros, en función de los requisitos de la aplicación. La estructura microporosa de la capa funcional es la clave para lograr la función de filtración, y el tamaño y la distribución de los microporos pueden ajustarse controlando el proceso de preparación.

3. Modificación de la superficie: A veces, para mejorar el rendimiento de la película cerámica o para adaptarse al entorno de aplicación específico, se puede llevar a cabo un tratamiento superficial en la superficie de la capa funcional. El tratamiento superficial puede incluir modificación química, recubrimiento, modificación funcional, etc. para mejorar la selectividad, estabilidad o biocompatibilidad de la película.

4. Estructura de los poros: La funcionalidad de las películas cerámicas depende principalmente de su estructura porosa. Estos poros pueden ser microporosos, mesoporosos o macroporosos, y su tamaño y distribución determinan las propiedades de filtración de la película. Las estructuras microporosas se utilizan normalmente para separar moléculas o partículas más pequeñas, mientras que las macroporosas se emplean en aplicaciones de filtración de alto rendimiento.

4.3 Procesos implicados en la síntesis de membranas cerámicas

Tomemos como ejemplo la película cerámica a base de circonio, añadimos dispersante polietilenglicol o ácido nítrico a la solución de sal inorgánica de circonio, reaccionamos en condiciones de calentamiento, y añadimos ácido oxálico para producir oxo zirconio sol de ácido oxálico; oxo zirconio sol de ácido oxálico reacciona hidrotermalmente para producir nano soluciones de óxido de circonio; las nano soluciones de óxido de circonio se añaden con plastificantes, aglutinantes, para producir solución de recubrimiento; recubrimiento, calcinación, enfriamiento, es decir, para obtener la membrana cerámica de ultrafiltración de óxido de circonio descrita. El método de preparación de la membrana de ultrafiltración cerámica de óxido de circonio de la presente invención obtiene nanopartículas de tamaño de partícula uniforme, la capa de membrana no es fácil de encoger y agrietar, y obtiene una membrana de ultrafiltración cerámica de óxido de circonio sin defectos, y el proceso es sencillo y de bajo coste.

4.4 Aprovechamiento de la potencia de las membranas cerámicas en aplicaciones

1. Industria alimentaria y de bebidas: En la industria alimentaria y de bebidas, las membranas cerámicas de filtración se utilizan para la clarificación y filtración de zumos de frutas, vinos, cervezas, productos lácteos, etc., para eliminar sólidos en suspensión, microorganismos e impurezas y mejorar la calidad del producto. Las membranas cerámicas de filtración pueden utilizarse para clarificar zumos de fruta eliminando partículas sólidas como pulpa, piel y granos, así como microorganismos y otras impurezas. Esto ayuda a mejorar la claridad y el sabor del zumo y prolonga su vida útil. Las membranas cerámicas de filtración también se utilizan para clarificar el vino durante el proceso de vinificación, eliminando partículas en suspensión como levaduras, proteínas y lías, así como microorganismos y materias extrañas que puedan estar presentes. Esto ayuda a mejorar el aspecto, el sabor y la estabilidad del vino y garantiza su calidad. En la producción láctea, las membranas cerámicas de filtración se utilizan para clarificar emulsiones, eliminando materias en suspensión como proteínas, grasas lácteas y bacterias, así como materias extrañas y microorganismos que puedan estar presentes. Esto ayuda a mejorar la pureza, el sabor y la vida útil de los productos lácteos y garantiza la seguridad e higiene del producto.

Lectura relacionada: Membranas cerámicas y su aplicación en el procesado de alimentos y bebidas

Fig. 5 Equipo de purificación de bebidas que aplica membranas cerámicas de filtración

2. Tratamiento del agua: Las membranas cerámicas de filtración se utilizan en la purificación de agua potable para eliminar sólidos en suspensión, microorganismos, materia orgánica y otras impurezas del agua. Estas membranas permiten una filtración eficaz de las partículas, mejorando así la calidad del agua para cumplir las normas de potabilidad. En el tratamiento de aguas residuales, las membranas cerámicas de filtración se utilizan para la separación sólido-líquido y la eliminación de contaminantes y microorganismos. Pueden filtrar eficazmente sólidos en suspensión, partículas, bacterias y virus de las aguas residuales para purificar el agua y cumplir las normas de vertido o para su reutilización. Las membranas cerámicas de filtración pueden utilizarse para el pretratamiento, la desalinización y el postratamiento en el proceso de desalinización, eliminando sales y otras impurezas del agua de mar mediante una filtración eficaz para realizar la desalinización y purificación del agua de mar. Además de las aplicaciones anteriores, las membranas cerámicas de filtración también pueden utilizarse en el tratamiento de aguas residuales industriales, el reciclaje de recursos hídricos y la mejora de la calidad del agua de ríos y lagos. Su gran capacidad de filtración y estabilidad hacen que desempeñen un papel importante en diversos procesos de tratamiento del agua, contribuyendo a mejorar su calidad, proteger el medio ambiente y proporcionar agua limpia.

Qué esperar de la segunda parte

En la Parte I de esta serie, concluimos nuestro análisis de los filtros de membrana tradicionales, como los de tipo polimérico y cerámico, y ahora, en la Parte II, pasaremos a explorar tecnologías de membrana más sofisticadas. En las próximas secciones profundizaremos en la estructura, síntesis y diversas aplicaciones de las membranas nanoestructuradas, las membranas filtrantes compuestas, etc. Permanezca atento a Stanford Advanced Materials (SAM ) para conocer más detalles sobre el cambiante mundo de la filtración por membrana.