Disposición directa de la energía - Métodos de impresión 3D

La Disposición Directa de Energía (DED) es uno de los métodos de fabricación aditiva. Puede que la fabricación aditiva (AM) le resulte un poco desconocida. También se denomina impresión 3D, prototipado rápido (RP), fabricación por capas, etc. El núcleo principal de la fabricación aditiva consiste en utilizar datos de modelos 3D para unir materiales capa a capa. Sin necesidad de herramientas ni matrices de preproducción, la AM vence a las tecnologías de fabricación tradicionales y se ha convertido en uno de los métodos de producción más populares en la actualidad. Dado que la fabricación por adicción puede utilizar diversos materiales, como plásticos, metales, cerámicas, materiales compuestos y materiales biológicos como materiales depositados [1], muchas industrias han empezado a utilizar esta tecnología o ya lo han hecho. La AM ofrece la posibilidad de realizar diseños complicados y específicos.

La fabricación aditiva incluye cuatro métodos: inyección de aglutinante, fusión de lecho de polvo, laminación de láminas y deposición directa de energía (DED). Como puede ver por el título, en este artículo nos centraremos en la deposición directa de energía.

¿Qué es el depósito directo de energía?

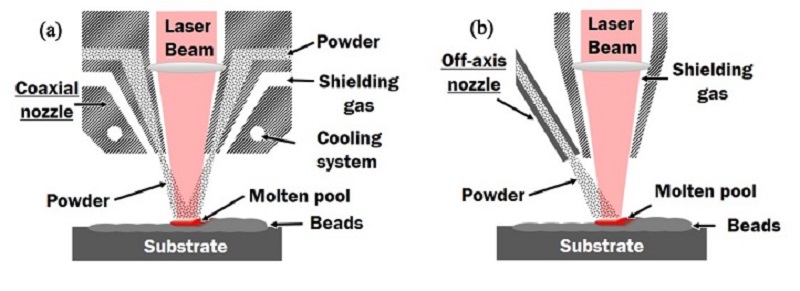

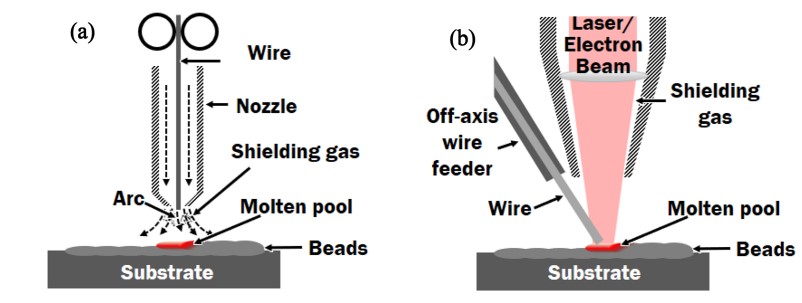

La deposición directa de energía utiliza energía térmica proporcionada por un láser/rayo eléctrico u otra cosa para fundir el material y fusionar la deposición con el nuevo material. Combina las tecnologías de revestimiento y soldadura. La DED no sólo utiliza polvo, como otros 4 métodos de AM, sino que también utiliza alambres como materia prima. Según los distintos tipos de materia prima, el DED puede dividirse en dos tipos de alimentación: por polvo y por hilo. El DED de alimentación por polvo utiliza un láser como calor térmico para fundir el polvo y las capas anteriores. El DED de alimentación por hilo puede utilizar un láser, un haz de electrones o un arco de plasma como calor térmico. La Figura 1 y la Figura 2 que aparecen a continuación pueden ofrecerle una breve comprensión de estas 2 tecnologías DED diferentes.

Figura 1: DED de alimentación por polvo: (a) alimentación coaxial; (b) alimentación fuera del eje [1].

Figura 2: DED de tipo alimentación por hilo: (a) alimentación coaxial; (b) alimentación fuera del eje [1]

De acuerdo con las diferentes ubicaciones de alimentación, el DED puede dividirse en alimentación coaxial y alimentación fuera del eje. El gas de protección o gas protector se utiliza para proteger el material, especialmente el metal activo, de la oxidación debida a la alta temperatura.

Su principio clave de funcionamiento es el siguiente:

*La boquilla proporciona la materia prima (polvo o alambre) sobre el sustrato.

*Un recurso de calentamiento (como un láser) funde el área específica y fusiona el material para formar una capa

La boquilla y el rayo láser se desplazan continuamente a otras zonas para repetir la misma acción controlada por el ordenador. La deposición directa de energía utiliza el principio de línea por línea y puede trabajar en el plano no horizontal.

Diferencia entre el DED de tipo alimentación por polvo y alimentación por hilo

El DED de alimentación por hilo tiene una tasa de deposición más alta y una capa más gruesa que el DED de alimentación por polvo. Sin embargo, el DED de tipo alimentación de polvo es más preciso (elaborado) y tiene menos tensión residual. Estas diferencias hacen que a menudo se utilicen en aplicaciones diferentes.

El DED de tipo alimentación de polvo se utiliza a menudo en restauración, recubrimiento poroso, materiales a medida, estructuras a medida y gestión térmica [1]. A diferencia de la fusión de lecho de polvo o la inyección de aglutinante, el DED puede utilizarse en la restauración porque puede trabajar en un plano de trabajo no horizontal.

El DED de tipo alimentación por hilo se utiliza a menudo en la producción de partículas de gran tamaño, como los largueros de las alas.

Aplicación de la restauración por deposición directa de energía

La deposición directa de energía muestra un excelente rendimiento en las áreas de refabricación y restauración, especialmente cuando la sustitución completa de un componente requiere mucho tiempo y es costosa. Por ejemplo, cuando se daña una parte del rotor de palas integrales de los modernos motores de turbina, resulta menos económico sustituirla por una pala nueva que repararla. No es fácil utilizar tecnologías generales para conseguirlo. Pero el DED puede solucionar este problema con un aporte de calor relativamente bajo, una distorsión pequeña, una buena combinación metalúrgica y un ajuste preciso.

El DED de tipo polvo muestra un mejor rendimiento que el DED de tipo alambre en la restauración. Sin embargo, ninguno de los dos puede restaurar las mismas propiedades de fatiga, límite elástico y ductilidad que la pieza original debido a la porosidad, las impurezas u otras razones.

A medida que la tecnología DED siga evolucionando, es probable que también aumenten el tamaño y la complejidad de las piezas que pueden fabricarse con este proceso. Esto abrirá nuevas posibilidades para los fabricantes y las organizaciones de restauración, y podría conducir potencialmente al desarrollo de productos e industrias totalmente nuevos.

Resumen

La deposición directa de energía es un proceso de fabricación adictivo muy preciso y exacto que tiene el potencial de revolucionar la forma en que creamos y reparamos piezas. Aunque actualmente se limita a la producción de piezas pequeñas, es probable que los continuos avances en la tecnología amplíen sus capacidades en el futuro. El elevado coste del equipo necesario para realizar DED puede ser un obstáculo para su adopción por parte de algunas organizaciones, pero las ventajas del proceso lo convierten en una opción cada vez más popular para una amplia gama de aplicaciones.

Referencia

- Ahn, DG. Proceso de deposición de energía dirigida (DED): State of the Art. Int. J. of Precis. Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7