Titanio utilizado en la industria aeroespacial

El titanio tiene una densidad inferior a la del acero. Su rigidez es menor que la del acero, pero significativamente mayor que la del aluminio. Estas propiedades lo hacen ideal para muchas aplicaciones. Los cuadros de bicicleta de alto rendimiento y los palos de golf se fabrican con titanio. El titanio con un 4% de aluminio es popular para implantes quirúrgicos como las articulaciones artificiales, ya que es bien tolerado por los tejidos del cuerpo, resiste la corrosión, es fuerte y no es demasiado rígido. Este artículo habla de cómo se utiliza el titanio en la industria aeroespacial.

Aunque el titanio es un metal muy común, el desarrollo de aleaciones no comenzó hasta finales de la década de 1940. El mineral común, el TiO2, no podía reducirse simplemente con carbono porque se producían carburos. Se descubrió una vía química indirecta. En primer lugar, el óxido de titanio reacciona con cloro gaseoso para producir cloruro de titanio. A continuación, el cloruro de titanio se reduce con magnesio. Estas reacciones requieren altas temperaturas. Incluso después de que el metal estuviera disponible, seguía habiendo obstáculos para su aplicación. El titanio metálico fundido reacciona con el oxígeno o el nitrógeno atmosféricos, por lo que se necesitaban nuevos métodos de procesamiento en atmósferas inertes para sustituir las técnicas de forja y mecanizado existentes. Las grandes cantidades de oxígeno hacen que la banda de titanio sea quebradiza, más parecida al mineral, pero el titanio con un 0,3% de oxígeno es resistente y más difícil de doblar que el titanio puro. Cantidades ligeramente superiores de esos metales dan como resultado un metal duro apto para motores a reacción.

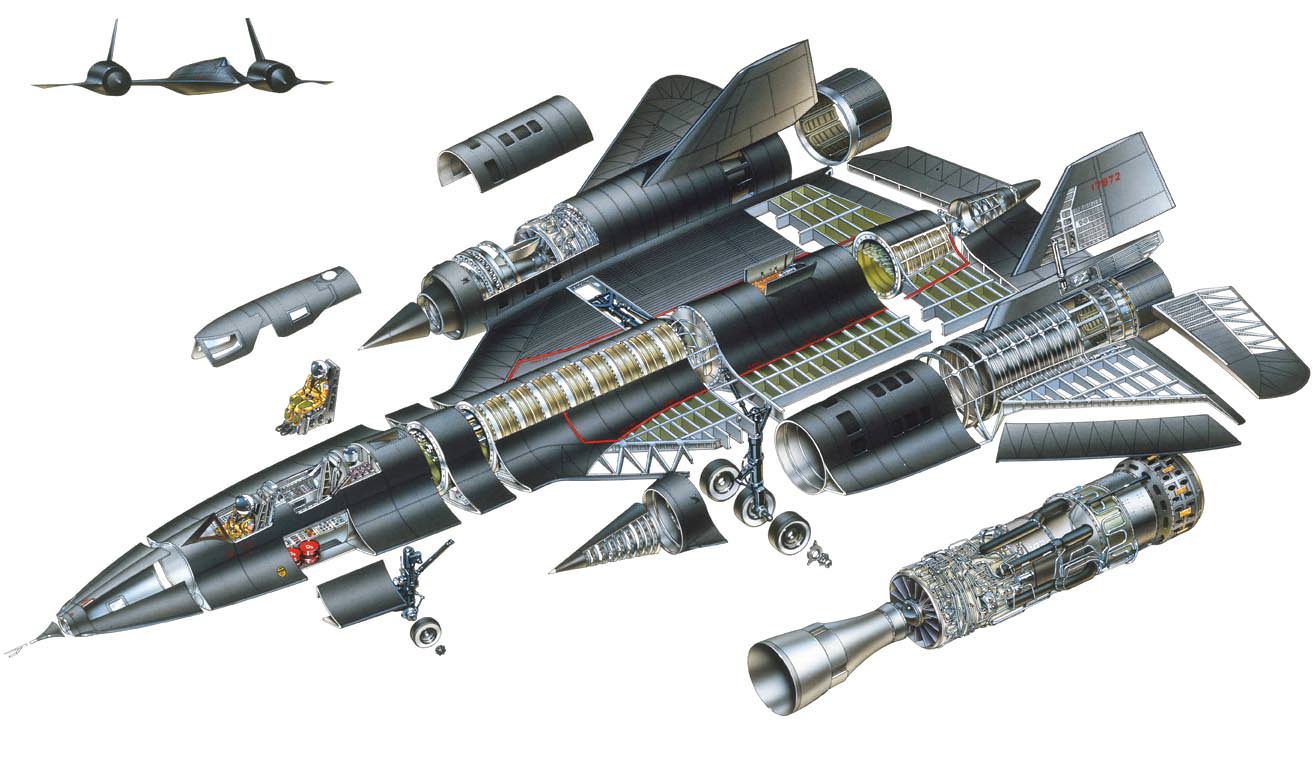

Desde los años 50, las aleaciones de titanio se han desarrollado rápidamente en la industria aeroespacial. Esta aplicación utiliza principalmente las excelentes propiedades mecánicas integrales, la baja densidad y la buena resistencia a la corrosión de las aleaciones de titanio, ya que los materiales de los bastidores aeroespaciales requieren una alta resistencia a la tracción, una buena resistencia a la fatiga y tenacidad a la fractura. La excelente resistencia a la tracción a altas temperaturas, la resistencia a la fluencia y la estabilidad a altas temperaturas de las aleaciones de titanio también las han hecho adecuadas para su uso en motores a reacción.

La aleación de titanio es uno de los principales materiales estructurales de los aviones y motores modernos. Puede reducir el peso del avión y mejorar la eficiencia estructural. La carga útil de las naves espaciales es relativamente pequeña en comparación con la de los aviones, por lo que la pérdida de peso de su estructura es aún más importante. Las aleaciones de titanio se utilizaron en los inicios del Programa Apolo y en el Proyecto Mercury, y los depósitos de combustible y las cápsulas de los satélites son aplicaciones típicas de las aleaciones de titanio. Las aleaciones de titanio son más ventajosas que los aceros de alta resistencia por su ligereza, alta resistencia y estabilidad química a largo plazo con el combustible. Por ejemplo, la aleación Ti-3Al-2,5V se desarrolló para aplicaciones de baja temperatura y sigue teniendo buena tenacidad y plasticidad en condiciones criogénicas en el espacio.

Lectura relacionada: ¿Cómo se utiliza el titanio en aplicaciones aeroespaciales y aeronáuticas?

Conclusión

Gracias por leer nuestro artículo y esperamos que pueda ayudarle a comprender mejor el titanio utilizado en la industria aeroespacial. Si desea obtener más información sobre los productos de titanio, le recomendamos que visite Stanford Advanced Materials (SAM ).

Stanford Advanced Materials (SAM) es un proveedor mundial de productos de titanio y cuenta con más de dos décadas de experiencia en la fabricación y venta de materiales de titanio, proporcionando productos de alta calidad para satisfacer las necesidades de I+D y producción de nuestros clientes. Por ello, estamos seguros de que SAM será su proveedor de titanio y socio comercial preferido.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento