¿Qué materiales cerámicos se utilizan en los envases electrónicos?

En el proceso de envasado electrónico, el sustrato desempeña principalmente el papel de protección del soporte mecánico y de interconexión eléctrica (aislamiento). Con el desarrollo de la tecnología de envasado electrónico hacia la miniaturización, la alta densidad, la multifunción y la alta fiabilidad, la densidad de potencia del sistema electrónico aumenta, y el problema de la disipación de calor se hace cada vez más grave. Hay muchos factores que influyen en la disipación de calor de los dispositivos, entre los cuales la selección de los materiales del sustrato es también un eslabón clave.

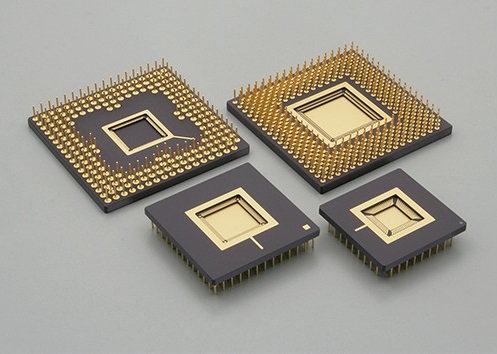

En la actualidad, hay cuatro tipos principales de materiales de sustrato que se utilizan habitualmente en los envases electrónicos: un sustrato de polímero; un sustrato metálico; un sustrato compuesto; sustratos cerámicos. El material de sustrato cerámico se utiliza ampliamente en sustrato de envasado electrónico por sus ventajas como alta resistencia, buen aislamiento, buena conductividad térmica y resistencia al calor, pequeño coeficiente de expansión térmica y buena estabilidad química.

Los materiales cerámicos para sustratos de embalajes incluyen principalmente el óxido de aluminio, el óxido de berilio y el nitruro de aluminio. En la actualidad, la cerámica de alúmina es el material de envasado cerámico más maduro, que se utiliza ampliamente por su buena resistencia al choque térmico y aislamiento eléctrico, y su madura tecnología de fabricación y procesamiento.

Estados Unidos, Japón y otros países han desarrollado un sustrato cerámico multicapa, convirtiéndolo en una cerámica de alta tecnología ampliamente utilizada. En la actualidad, los materiales de sustrato cerámico utilizados incluyen alúmina, óxido de berilio, nitruro de aluminio, carburo de silicio y mullita.

En términos de estructura y proceso de fabricación, los sustratos cerámicos pueden dividirse en sustratos cerámicos multicapa de cocción a alta temperatura, sustratos cerámicos de cocción a baja temperatura, sustratos cerámicos de capa gruesa, etc.

Cerámica de cocción a alta temperatura(HTCC)

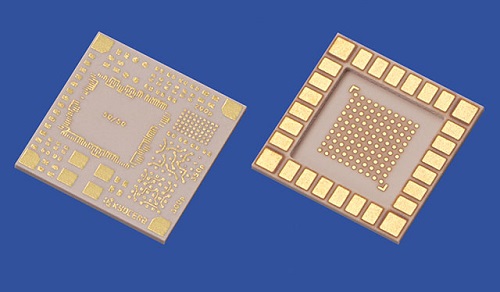

El polvo cerámico(polvo de nitruro de silicio, polvo de alúmina, polvo de nitruro de aluminio) se añade primero al aglutinante orgánico, se mezcla uniformemente hasta formar una pasta; a continuación, la pasta se raspa en láminas con un raspador, y la pasta se forma en pasta verde a través del proceso de secado; a continuación, se perfora el agujero pasante de acuerdo con el diseño de cada capa, y se utiliza pasta metálica de serigrafía para el cableado y el relleno de agujeros; finalmente, se pone la capa verde superpuesta y en el horno de alta temperatura (1600 ℃) para la sinterización.

Debido a la alta temperatura de sinterización, la elección de los materiales conductores de metal es limitada (principalmente tungsteno, molibdeno, manganeso y otros metales con un alto punto de fusión, pero pobre conductividad eléctrica). El coste de producción del sustrato cerámico cocido a alta temperatura es elevado, y su conductividad térmica suele situarse entre 20 ~ 200 W/(m-℃) (dependiendo de la composición y pureza del polvo cerámico).

Cerámica de cocción a baja temperatura (LTCC)

El proceso de preparación del sustrato cerámico de cocción a baja temperatura es similar al del sustrato cerámico multicapa de cocción a alta temperatura. La diferencia radica en los sustratos cerámicos de cocción a baja temperatura en el polvo de alúmina mezclado con fracción de masa 30% - 30% de los materiales de vidrio de bajo punto de fusión, bajar la temperatura de sinterización a 850 ~ 900 ℃. Por lo tanto, el oro y la plata con buena conductividad se pueden utilizar como electrodos y materiales de cableado.

Sin embargo, por otro lado, la conductividad térmica compuesto es sólo 2 ~ 3w / (m-℃) ya que la baja temperatura de co-cocción sustrato cerámico fase de vidrio está contenida en el material cerámico. Además, dado que el sustrato cerámico de cocción conjunta a baja temperatura adopta la tecnología de serigrafía para hacer el circuito metálico, el error de alineación puede ser causado por el problema de la red; Además, la relación de contracción de la sinterización laminada de cerámica multicapa es diferente, lo que afecta al rendimiento.

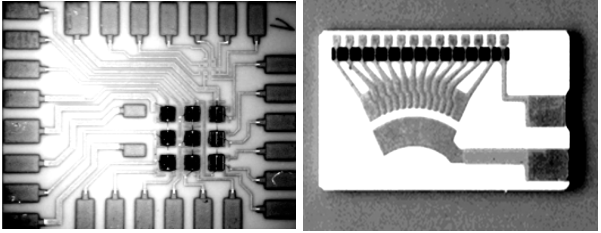

En la producción práctica, se pueden añadir agujeros térmicos o conductores en la zona del parche para mejorar la conductividad térmica del sustrato cerámico cocido a baja temperatura, pero la desventaja es que aumentará el coste. Con el fin de ampliar el campo de aplicación del sustrato cerámico, la tecnología de laminado multicapa y de cocción conjunta se adapta generalmente para producir una estructura multicapa con la cavidad, que cumple los requisitos de encapsulación hermética de los dispositivos electrónicos y se utiliza ampliamente en los campos con un entorno duro, como el aeroespacial, y requisitos de alta fiabilidad, como la comunicación óptica.

Sustrato cerámico de capa gruesa

En comparación con el sustrato cerámico multicapa de cocción a alta temperatura y el sustrato cerámico de cocción a baja temperatura, el sustrato cerámico de capa gruesa es un sustrato cerámico de cocción posterior. El proceso de preparación consiste en recubrir la pasta metálica sobre la superficie del sustrato cerámico con la tecnología de serigrafía en primer lugar, se pueden preparar después del secado y la sinterización a alta temperatura (700 ~ 800 ℃).

Las pastas metálicas se componen generalmente de polvos metálicos, resinas orgánicas y polvos de vidrio. El grosor de la capa metálica sinterizada es de 10~20μm con una anchura de línea mínima de 0,3 mm. Debido a la madurez de la tecnología, la sencillez del proceso y el bajo coste, el sustrato cerámico de capa gruesa se ha aplicado en envases electrónicos con bajos requisitos de precisión gráfica.