Introducción al horno de calentamiento: principio, tipos y aplicaciones

Los hornos de calentamiento son esenciales en diversas industrias, incluidos los sectores de cristalización y transformación, donde es fundamental un control preciso de la temperatura. Estos hornos convierten distintas formas de energía en calor y lo transfieren a los materiales mediante radiación térmica y convección. El control de la temperatura durante procesos como el crecimiento de cristales y la deposición superficial repercute directamente en la calidad del producto. Este artículo habla de los principios básicos de los hornos de calentamiento y explora los diferentes tipos de hornos de calentamiento, destacando sus características y aplicaciones únicas. Comprender estos tipos ayudará a seleccionar el horno más adecuado para las necesidades industriales específicas.

Principio básico del horno de calentamiento

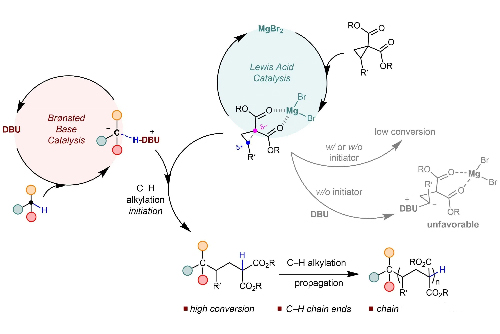

El principio básico del horno de calentamiento incluye 1) convertir la energía eléctrica en energía térmica mediante calentamiento por resistencia, calentamiento por inducción o calentamiento radiante, o 2) convertir la energía química en energía térmica mediante el proceso de combustión de combustible, y la transferencia uniforme de calor al material a calentar.

El horno de calentamiento está equipado con un dispositivo de combustión interna para quemar el combustible y producir gases de combustión a alta temperatura. Los gases de combustión se descargan a través de un conducto de humos, mientras que el calor residual de los gases de escape puede utilizarse para precalentar el aire que entra en la cámara de combustión a fin de mejorar la eficiencia térmica. El horno de calentamiento también puede estar equipado con un sistema automático de control y supervisión para controlar con precisión la temperatura y el tiempo del proceso de calentamiento. Los hornos de calentamiento continuo suelen utilizar combustible gaseoso, aceite pesado o carbón pulverizado, y algunos queman carbón en trozos. Para aprovechar eficazmente el calor de los gases de escape, se instalan intercambiadores de calor para precalentar el aire y el gas en la chimenea, o calderas de calor residual.

En la producción de forja y laminación, los tochos se calientan generalmente en una atmósfera oxidante con una llama de combustión completa. El uso de la combustión incompleta de llamas reductoras (es decir, "atmósfera de autoprotección") para calentar directamente el metal puede conseguirse sin oxidación o con menos oxidación. Este tipo de calentamiento se denomina de llama abierta o de llama abierta no oxidante y se utiliza con éxito en hornos de fondo giratorio y hornos de cámara.

Estructura general del horno de calentamiento según la distribución de la temperatura del horno, la longitud del horno a lo largo de la dirección de la sección de precalentamiento, la sección de calentamiento y la sección de calor uniforme. La sección de precalentamiento de la temperatura del horno es más baja, sino también el extremo de alimentación de la materia prima, su función es utilizar el calor del gas del horno, para mejorar la eficiencia térmica del horno. La sección de calentamiento es la sección de calentamiento principal, la temperatura del gas del horno es más alta, para facilitar la realización de un calentamiento rápido. La sección de calor uniforme se encuentra en el extremo de descarga, la diferencia de temperatura entre el gas del horno y la temperatura del material metálico es muy pequeña, para garantizar que la temperatura de la sección del tocho que sale del horno sea uniforme.

Fig. 1 Estructura y Principio del Horno de Calentamiento al Vacío

Tipos de hornos de calentamiento y sus características

En la actualidad, la clasificación más extendida se basa en la forma y el uso del proceso del horno de calentamiento, dividido en hornos de calentamiento continuo y hornos de calentamiento de cámara. Cada categoría se divide a su vez en tipos específicos.

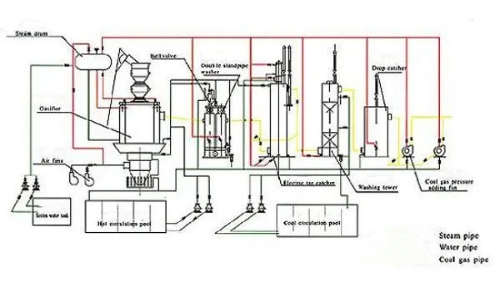

Horno de calentamiento continuo

La mayoría de los hornos de calentamiento continuo se utilizan para calentar tochos de metal antes de la laminación, y unos pocos se utilizan para la forja y el tratamiento térmico. La característica principal es el tocho en el horno de acuerdo con el ritmo de laminación movimiento continuo, el gas del horno en el horno también tiene flujo continuo. En general, en el tamaño de la sección de la carga, las especies, y el rendimiento sin cambios, la temperatura de todas las partes del horno y la temperatura del material metálico en el horno no cambia con el tiempo, y sólo a lo largo de la longitud del horno cambia.

Fig. 2 Un horno de calentamiento continuo de Saggars apilados

Los hornos de calentamiento continuo incluyen hornos de empuje, hornos escalonados, hornos rotatorios y hornos de cámara. Entre ellos, los hornos de empuje suelen mencionarse específicamente cuando se habla de hornos de calentamiento continuo.

1. Horno de calentamiento continuo de empuje

Un horno de calentamiento continuo de empuje funciona empujando la máquina de acero para completar la tarea de transporte de materiales en el horno de calentamiento continuo. Las palanquillas se deslizan por el fondo del horno o se deslizan apoyadas en tuberías refrigeradas por agua; en este último caso, las palanquillas pueden calentarse por ambos lados. Las tuberías de agua de la parte inferior del horno suelen estar cubiertas con un material aislante para minimizar la pérdida de calor. Para minimizar el deslizamiento refrigerado por agua causado por las "marcas negras" de la parte inferior del tocho, apoyadas en la pared de mampostería refractaria, este horno se denomina "horno refrigerado por agua".

2. Horno de calentamiento continuo escalonado

Un horno de calentamiento continuo escalonado mueve los tochos de material hacia delante de forma escalonada, apoyándose en el fondo del horno o en vigas metálicas refrigeradas por agua. Este movimiento incluye pasos hacia delante, hacia abajo y hacia atrás para hacer avanzar los tochos a través del horno. Existen dos tipos principales de este horno:

- Horno de fondo escalonado: Con fondo fijo y fondo escalonado.

- Horno de viga escalonada: Presenta una viga fija y una viga escalonada.

Comparado con el horno de empuje, tiene las siguientes ventajas: 1) transporte flexible del material, si es necesario, todo el material del horno puede ser descargado fuera del horno; 2) las palanquillas en el fondo del horno o vigas a intervalos pueden ser calentadas más rápida y uniformemente; 3) eliminó los fallos de arqueo y pegado del horno de empuje, por lo que la longitud del horno no está sujeta a las limitaciones de estos factores.

3. Horno de calentamiento de fondo giratorio

Un horno de calentamiento de fondo giratorio se caracteriza por un cuerpo de horno fijo con un fondo giratorio. Los tochos de material colocados en el fondo giratorio se desplazan de la entrada a la salida a medida que el fondo gira. Según la forma del fondo, estos hornos pueden clasificarse en:

- Hornoanular: Comúnmente utilizado en plantas metalúrgicas.

- Horno en forma de disco

El horno de anillo con fondo giratorio tiene una capacidad de producción de unas 75 toneladas por hora. Este tipo de horno es adecuado para calentar materiales que no pueden ser transportados utilizando métodos de empuje o escalonados, tales como palanquillas redondas, palanquillas de ruedas y llantas, palanquillas de forja preformadas, y varios otros tipos y longitudes de palanquillas.

Sin embargo, una desventaja es la baja tasa de utilización del área de la parte inferior del horno, con una producción de área unitaria que suele rondar los 350 a 400 kg/m² por hora.

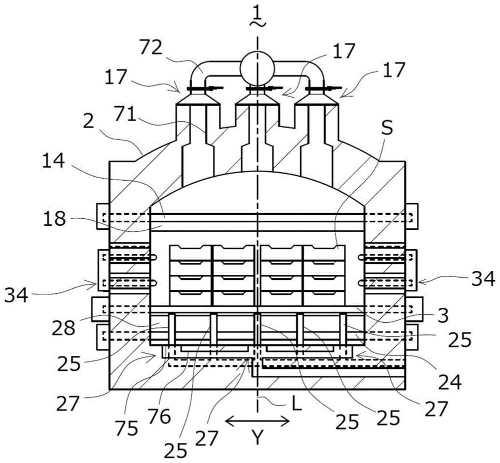

4. Horno de calentamiento rápido de cámara

Un horno de calentamiento rápido de tipo cámara consta de varias cámaras de calentamiento dispuestas en línea. Cada cámara está separada por cámaras de transferencia equipadas con rodillos para palanquillas. Las palanquillas, simples o dobles, pasan por estas cámaras y salas de calentamiento, recibiendo calor durante todo el proceso. Cada cámara de calentamiento y su cámara vecina forman juntas una "sección de horno", de ahí que también se denomine horno de sección.

Este tipo de horno puede calentarse rápidamente, con poca oxidación y descarburación, y es adecuado para calentar palanquillas redondas y tubos de acero. Combinado con el molino planetario, se puede utilizar para calentar el planchón de colada continua; también se puede utilizar para el calentamiento localizado de determinados aceros.

La desventaja es la baja capacidad de producción de la unidad de longitud del horno, la eficiencia térmica del horno es baja.

Hornos de cámara

Los hornos de calentamiento de cámara se utilizan para calentar palanquillas o lingotes de metal antes de la forja. El calentamiento del material no se mueve; el horno no está segmentado, y el requisito de temperatura uniforme en todas partes, para el calentamiento de lingotes grandes utilizando un sistema de temperatura cíclica (es decir, la temperatura del horno se divide en el período de precalentamiento por tiempo, período de calentamiento, y el período de calor uniforme, etc.).

Fig. 3 Un tipo de horno de calentamiento de cámara grande

Existen dos tipos de hornos de calentamiento con cámara: hornos con cámara de fondo fijo y hornos con cámara de fondo móvil.

1. Horno de cámara de fondo fijo

El área del fondo del horno es generalmente de 1 ~ 10 m 2. Carga más a mano o con maquinaria sencilla; horno de cámara para calentamiento de piezas más grandes, también los hay especialmente equipados con una máquina de carga. Combustible para el carbón, aceite pesado o gas. Algunos hornos en la pared del horno abrir una brecha, y palanquillas de la brecha en la calefacción del horno se llaman "hornos de costura", a menudo se utiliza en pequeñas piezas de calefacción o palanquillas largas en el extremo o la calefacción local. Este tipo de horno de fondo unidad de área de producción es por lo general de 300 a 400 kg / (m 2 - hora), y la unidad de consumo de calor por tonelada de acero es de aproximadamente (1,0 ~ 1,5) × 106 kcal.

2. Horno de fondo de coche

Se utiliza para el peso de más de diez toneladas a varios cientos de toneladas de grandes lingotes en la forja antes de la calefacción, el tipo de horno para la habitación, o tipo túnel. Calefacción objetos colocados en el carro, carga y descarga fuera del horno, por la grúa de taller u otros dispositivos de tracción para tirar de la carretilla en o arrastrado fuera del horno, lingote grande requisitos de calefacción de la distribución de la temperatura del horno es uniforme, por lo que el horno de tipo de fondo de coche se utiliza a menudo para la calefacción descentralizada y descentralizada de escape de humos (quemador y la salida de gases de combustión dispersos disposición en las paredes laterales del horno).

Otros factores de clasificación

Los hornos de calentamiento también pueden clasificarse en función de diversos factores más allá de los tipos básicos continuo y de cámara. Estas clasificaciones incluyen:

1. Estructura del horno: Basada en la forma externa del horno, incluyendo hornos tipo caja, hornos de tapa inclinada, hornos cilíndricos y hornos verticales.

2. Uso del proceso: Basado en aplicaciones industriales específicas, incluyendo hornos atmosféricos, hornos de descompresión, hornos catalíticos, hornos de coque, hornos de hidrógeno y hornos de asfalto.

3. Método de transferencia de calor: Basado en cómo se transfiere el calor, incluyendo hornos de radiación pura, hornos de convección pura y hornos de convección-radiación.

4. 4. Métodos de calentamiento: Basados en el método de calentamiento utilizado, incluyendo hornos de radiación de una cara y hornos de radiación de dos caras.

5. Forma de combustión y suministro de aire: Basado en los métodos de combustión y suministro de aire, incluyendo hornos de combustión inferior, hornos de combustión lateral, hornos de aire forzado y hornos de suministro de aire natural.

6. 6. Combustible utilizado: Basado en el tipo de combustible utilizado, incluyendo quemadores de aceite, quemadores de gas y quemadores de doble combustible.

7: Tipos especiales: Basados en propósitos especiales o entornos de trabajo, incluyendo hornos de calentamiento por elevación, hornos de tratamiento térmico, hornos de vacío y hornos de atmósfera.

Conclusión

Los hornos de calentamiento son indispensables en las industrias que requieren un control preciso de la temperatura, como la cristalización y diversas industrias de procesamiento. Comprender los principios básicos, los tipos y las características de los hornos de calentamiento puede ayudar a seleccionar el equipo adecuado para aplicaciones específicas. Tanto si se utilizan hornos de calentamiento continuo como de cámara, la elección del horno influye en la eficacia y la calidad del proceso de calentamiento. Para una orientación detallada y experiencia, los profesionales de la consultoría como los de Stanford Advanced Materials (SAM ) pueden proporcionar una valiosa ayuda en la toma de decisiones informadas.

Referencias:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desarrollo y aplicación de la tecnología de deposición de vapor en la fabricación atómica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang y K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings," John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Hornos industriales: Heat Treatment Equipment", Wiley-VCH, 2014.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Escriba para nosotros

Escriba para nosotros

Chin Trento

Chin Trento