Comparativa de los catalizadores de metales preciosos: Polvo frente a pellets

1 Introducción

Los catalizadores de metales preciosos son esenciales para muchos procesos de reacción en la industria química debido a su estructura electrónica única y a su estabilidad química. Presentan un excelente rendimiento en términos de selectividad, sinergismo y estabilidad, y desempeñan un papel clave, especialmente en dos importantes reactores industriales, las reacciones en caldera y en lecho fijo. El tamaño y la forma de las partículas de los catalizadores de metales preciosos tienen un impacto significativo en la eficiencia de la reacción y la selectividad del producto, por lo que comprender y optimizar estos parámetros es esencial para lograr procesos catalíticos eficientes.

2 Características de los catalizadores de metales preciosos

Los átomos de metales preciosos tienen una actividad especial debido a los electrones d de sus capas más externas. Esto se refleja en la facilidad con la que pueden combinar átomos de oxígeno e hidrógeno para formar enlaces covalentes, lo que facilita los procesos originales de oxidación y reducción. Por lo tanto, los monómeros, óxidos y complejos de metales preciosos pueden utilizarse como catalizadores. En términos de efecto, los catalizadores de metales preciosos son selectivos, sinérgicos y estables.

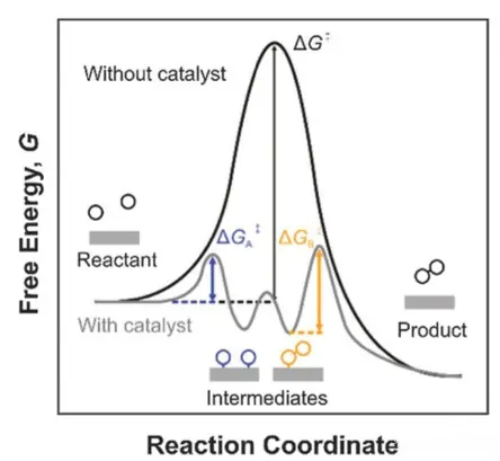

1. 1.Selectividad: En las reacciones catalizadas, suele haber múltiples vías posibles de reacción y de generación de productos. La selectividad del catalizador marca una diferencia en las barreras energéticas de las distintas vías y determina qué productos principales se producen y sus proporciones relativas en unas condiciones de reacción dadas. Diferentes catalizadores de metales preciosos para la misma reacción darán lugar a diferentes productos y proporciones correspondientes; el mismo catalizador de metales preciosos catalizará diferentes reacciones con diferentes resultados.

2. 2.Efecto sinérgico: Los catalizadores de metales preciosos pueden utilizarse combinados entre sí, de modo que la actividad de la reacción catalítica puede aumentar considerablemente. Además, los metales preciosos y otros metales pueden formar aleaciones binarias o múltiples con diferentes morfologías y diferentes proporciones, lo que no sólo puede reducir la cantidad de metales preciosos utilizados, sino también mejorar la selectividad y la vida útil de la reacción catalítica. Además, cuando los catalizadores de metales preciosos se utilizan en combinación con diferentes portadores, el rendimiento catalítico obtenido mediante distintos métodos de preparación varía enormemente. Debido al efecto sinérgico de los catalizadores de metales preciosos, el ámbito de su uso y las áreas de investigación también son ricos y coloridos.

3. 3.Estabilidad: Los metales preciosos son intrínsecamente estables desde el punto de vista químico; no se oxidan con facilidad y no se corroen con los ácidos y bases generales. Además, tienen un punto de fusión elevado, buena estabilidad térmica y no producen cambios en sus propiedades en la mayoría de las condiciones de reacción. Los metales preciosos no son susceptibles a la formación de haluros o sulfuros en condiciones normales y, por lo tanto, no se envenenan fácilmente. Los metales preciosos pueden desactivarse brevemente por adsorción de azufre o CO, pero pueden desadsorberse y reactivarse en determinadas condiciones, y no se desactivarán permanentemente por la formación de compuestos estables de carbonilo o sulfuros. Por otro lado, la estabilidad de los catalizadores de metales preciosos también conlleva la desventaja de que no son fáciles de eluir y son difíciles de recuperar.

4. Actividad catalítica: Es la propiedad más importante que mide la eficacia catalítica de un catalizador. En comparación con los catalizadores ordinarios, la actividad de los catalizadores de metales preciosos suele ser superior. Debido a su especial estructura electrónica y morfología reticular, los metales nobles pueden proporcionar sitios activos superficiales muy activos en las reacciones catalíticas. Estos sitios activos son capaces de adsorber y activar reactivos y reducir las barreras energéticas entre reactivos, acelerando así la velocidad de reacción. La actividad catalítica de los metales preciosos combinada con su alta selectividad y estabilidad hace que su rendimiento catalítico para el proceso de reacción sea muy superior al de los catalizadores ordinarios.

Fig. 1 Mecanismo de acción de los catalizadores

3 Tecnologías de reactores: Sistemas de hervidor y lecho fijo

3.1 Reactores de caldera: Funcionalidad y uso del catalizador

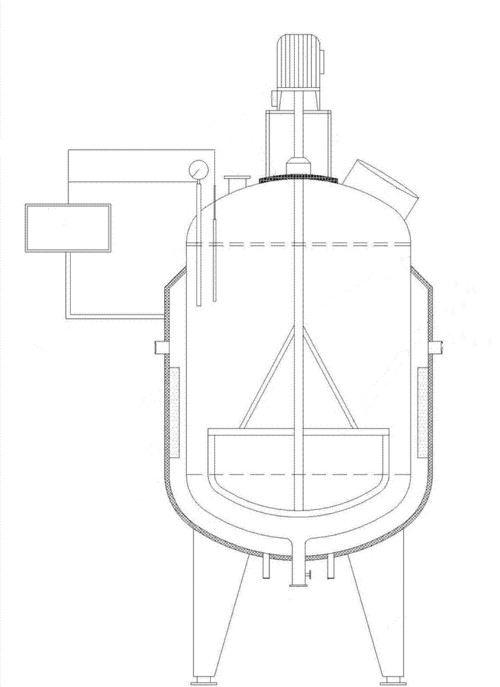

El reactor de marmita, también conocido como marmita de reacción, es un tipo de equipo para realizar el proceso de reacción. Se utiliza para realizar el proceso de reacción monofásica de fase líquida y el proceso de reacción multifásica de líquido-líquido, gas-líquido, líquido-sólido, gas-líquido-sólido y así sucesivamente. Generalmente, el tamaño del reactor es relativamente grande, y la cantidad de material de reacción es grande. Para hacer pleno contacto con la reacción del material de reacción, el dispositivo se agita a menudo (agitación mecánica, agitación de flujo de aire, etc.) dispositivo, en el alto diámetro es relativamente grande, y se puede utilizar en la paleta de agitación de múltiples capas. El reactor hervidor está diseñado para soportar las altas temperaturas y presiones del proceso de reacción. Durante este proceso, los materiales pueden necesitar calentamiento o enfriamiento. Este control de la temperatura puede conseguirse instalando una camisa en la pared del reactor o estableciendo superficies de intercambio de calor dentro del dispositivo. Además, se puede utilizar circulación externa para el intercambio de calor, lo que ayuda a controlar y ajustar la temperatura según sea necesario.

Fig. 2 Esquema de la estructura de la caldera de reacción

Los tipos de reactores pueden ser divididos en reactores discontinuos y reactores continuos de acuerdo al modo de operación. El reactor por lotes añade materias primas en el reactor una vez en una cierta proporción y descarga los materiales una vez después de que la reacción alcanza un cierto requisito, mientras que el reactor de operación continua continuamente añade materias primas, y continuamente descarga los productos de reacción.

Reactor discontinuo: El reactor por lotes es flexible en su operación, fácil de adaptarse a diferentes condiciones de operación y variedades de productos, y adecuado para lotes pequeños, multi-especies, y largos tiempos de reacción de la producción de productos. Al mismo tiempo, no hay mezcla de materiales, lo que es favorable para la mayor parte de la reacción. La desventaja es que necesita operaciones auxiliares como carga y descarga, y la calidad del producto no es fácil de estabilizar.

Reactor continuo: Las ventajas de un reactor continuo son la calidad estable del producto y la facilidad de operación y control. La desventaja es que hay diferentes grados de retroceso de la mezcla, lo que es desfavorable para la mayoría de las reacciones y debe suprimirse mediante la selección razonable y el diseño estructural del reactor.

3.2 Reactores de lecho fijo: Rendimiento y funciones de los catalizadores

El reactor de lecho fijo se refiere al reactor lleno de catalizador sólido granular o reactantes sólidos, formando una cierta altura del lecho apilado, los materiales gaseosos o líquidos a través de la brecha de partículas fluyen a través del lecho fijo estacionario al mismo tiempo, para lograr un proceso de reacción no homogéneo. Es un tipo de reactor catalítico heterogéneo. Este tipo de reactor se caracteriza porque las partículas sólidas rellenas en el equipo son fijas, diferente de los materiales sólidos en el movimiento del equipo del lecho móvil y lecho fluidizado, también conocido como el reactor de lecho relleno. Los reactores de lecho fijo se utilizan ampliamente en los procesos de reacción en fase gas-sólido y en fase líquido-sólido, como el generador de gas semiagua fijo en la industria del amoníaco, y la columna de intercambio iónico de lecho fijo en el tratamiento de aguas.

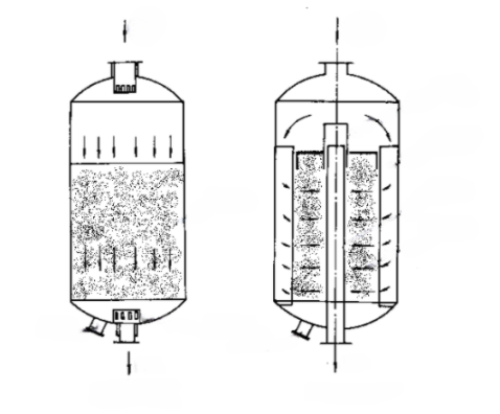

Fig. 3 Representación esquemática de dos tipos de reactores de lecho fijo: Reactor axial y reactor radial

Entre las ventajas de los reactores de lecho fijo cabe citar la escasa retromezcla, el contacto eficaz entre el fluido y el catalizador y la elevada selectividad cuando la reacción va acompañada de reacciones laterales en tándem. Además, como el catalizador está fijo en el reactor, hay menos pérdidas mecánicas del catalizador en la fase móvil que en la reacción en caldera. Sin embargo, al mismo tiempo, la transferencia de calor del reactor de lecho fijo es pobre, y cuando el calor exotérmico de reacción es muy grande, incluso en el reactor tubular puede haber temperatura de vuelo (se refiere al fenómeno de que la temperatura de reacción está fuera de control y sube bruscamente más allá del rango permisible). En el reactor de lecho fijo el catalizador del proceso de operación no puede ser reemplazado, el catalizador requiere la regeneración frecuente de la reacción no es generalmente aplicable, a menudo sustituido por un reactor de lecho fluidizado o reactor de lecho móvil.

Hay tres formas básicas de reactores de lecho fijo. Una es el reactor de lecho fijo adiabático axial. El fluido atraviesa el lecho de arriba abajo en dirección axial y no hay intercambio de calor entre el lecho y el exterior. El segundo es un reactor de lecho fijo adiabático radial. El fluido fluye a través del lecho en dirección radial, que puede ser centrífuga o centrípeta, y no hay intercambio de calor entre el lecho y el mundo exterior. El reactor radial y el reactor axial, en comparación con la distancia del flujo de fluido es más corta, el área de la sección transversal del canal de flujo es mayor, y la caída de presión del fluido es menor. Sin embargo, la estructura del reactor radial es más compleja que la del reactor axial. Las dos formas anteriores son reactores adiabáticos, aplicables al efecto térmico de reacción no es grande, o el sistema de reacción puede soportar las condiciones adiabáticas causadas por el efecto térmico de reacción de los cambios de temperatura en la ocasión. El tercero es el reactor de lecho fijo de tubo en columna, que consta de varios tubos de reacción conectados en paralelo. El catalizador se dispone dentro o entre los tubos, y el portador de calor se calienta o enfría a través de los tubos o dentro de los tubos, y el diámetro de los tubos suele estar entre 25 y 50 mm, y el número de tubos puede llegar a decenas de miles. Los reactores de lecho fijo tubular son adecuados para reacciones con grandes efectos térmicos. Además, también existe la forma básica anterior de la combinación en serie de reactores, denominada reactores de lecho fijo multietapa. Por ejemplo: cuando el efecto térmico de la reacción es grande o se necesita controlar la temperatura por secciones, puede haber más de un reactor adiabático en serie en un reactor adiabático multietapa de lecho fijo, intercambiador de calor entre los reactores o materiales suplementarios para regular la temperatura, con el fin de operar cerca de las condiciones óptimas de temperatura.

4 Aplicación de los catalizadores de metales preciosos en las tecnologías de reactores

4.1 En forma de polvo en reactores de caldera

En la producción química, los catalizadores de metales preciosos se utilizan ampliamente en diversas reacciones químicas debido a su eficaz actividad catalítica y selectividad. Especialmente en los reactores de caldera, los catalizadores de metales preciosos existen en forma de polvo, lo que proporciona una gran superficie específica, que hace que el contacto entre los reactivos y los catalizadores sea más adecuado, acelerando así la velocidad de reacción. Los catalizadores en polvo de metales preciosos altamente dispersos se utilizan ampliamente en muchas reacciones de síntesis orgánica, como las reacciones de hidrogenación, carbonilación y acoplamiento. Estos catalizadores suelen prepararse mezclando una solución precursora de metales preciosos con un soporte, seguido de un tratamiento de reducción. Debido a su alta dispersabilidad y a su gran superficie específica, estos catalizadores en polvo presentan un excelente rendimiento catalítico en reacciones de caldera. Para mejorar aún más la eficiencia de la utilización de metales preciosos, los científicos han desarrollado catalizadores de un solo átomo. Estos catalizadores consiguen una eficacia catalítica extremadamente alta y un bajo uso de metales preciosos mediante una alta dispersión de átomos individuales de metales preciosos en un soporte con una gran superficie específica. En reacciones en fase líquida, como la hidrogenación y la oxidación, los catalizadores monoatómicos muestran un rendimiento comparable o incluso superior al de los nanocatalizadores convencionales.

Un ejemplo clásico es el método de contacto para la fabricación de ácido sulfúrico. En 1831, Phillips propuso un nuevo método para la fabricación de ácido sulfúrico, conocido como método de contacto, que utilizaba platino como catalizador para acelerar la reacción del dióxido de azufre y el oxígeno para formar trióxido de azufre. Aunque este método ya se había propuesto con anterioridad, no fue hasta 1875 cuando el método de contacto se industrializó gracias a los esfuerzos del químico alemán Maisel. Este avance supuso la primera aplicación industrial a gran escala de catalizadores de metales preciosos y mejoró enormemente la productividad y la pureza del ácido sulfúrico. La realización del método de contacto no sólo mejoró la eficacia y la calidad de la producción de ácido sulfúrico, sino que también tuvo un profundo impacto en la tecnología industrial de la época. El proceso no podía separarse del contacto total entre el material de reacción y el catalizador, que también fue una idea común para la realización de la catálisis multifásica en procesos industriales posteriores.

Fig. 4 Flujo del proceso de ácido sulfúrico por el método de contacto actual

4.2 Forma de pellets en reactores de lecho fijo

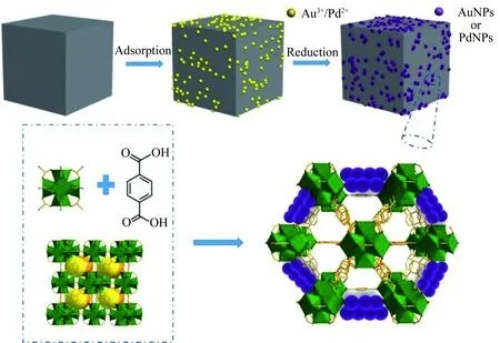

La síntesis de acetato de vinilo por oxidación en fase gaseosa de etileno se produce utilizando una unidad de reactor de lecho fijo. En este proceso, los investigadores han analizado sistemáticamente las capas activas de los catalizadores de oxidación de metales nobles y han explorado la técnica del heteromorfismo de partículas y su optimización global para reactores de lecho fijo. Esto sugiere que la eficiencia y la selectividad de la reacción pueden mejorarse cambiando la forma y la estructura de las partículas del catalizador en un reactor de lecho fijo. El catalizador de Pd-Au cargado es uno de los catalizadores comúnmente utilizados en la síntesis de acetato de vinilo por oxidación de etileno en fase gaseosa. Para evaluar la actividad de los catalizadores del estudio, los investigadores montan dispositivos de reacción de lecho fijo y estudian los efectos de diferentes condiciones de reacción sobre el rendimiento catalítico. Por ejemplo, la relación Au/Pd tiene un efecto significativo sobre el rendimiento nulo y la selectividad del catalizador. Cuando la relación Au/Pd era de 0,86, el catalizador Pd-Au/4A mostraba un mejor rendimiento. El tamaño adecuado de las partículas del catalizador también es una condición importante para la síntesis oxidativa de etileno en fase gaseosa en lechos fijos. Los portadores de catalizador adecuados para la síntesis de etileno en fase gaseosa de acetato de vinilo suelen tener un tamaño de partícula de unos 3-7 mm, lo que garantiza que el catalizador tenga una buena resistencia mecánica y una baja caída de presión, y al mismo tiempo facilita el llenado y la reacción en el reactor de lecho fijo. Se ha demostrado que la superficie específica óptima de 50-800 m²/g para catalizadores de tamaño de partícula adecuado ayuda a proporcionar más sitios activos, mejorando así el efecto catalítico.

Fig. 5 Estrategia esquemática de síntesis de catalizadores Au-Pd cargados

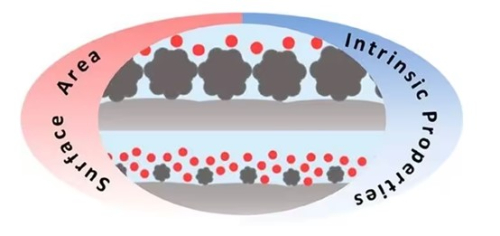

4.3 Efecto del tamaño de partícula del catalizador en la aplicación

En los reactores de caldera, a menudo se requieren catalizadores uniformemente dispersos para garantizar un contacto adecuado entre los reactantes y el catalizador para conseguir reacciones eficientes. En términos de eficacia catalítica, los catalizadores en forma de polvo proporcionan una mayor superficie y, por tanto, más sitios activos en el mismo volumen, lo que puede mejorar la eficacia de la reacción. Además, los reactores de caldera suelen utilizarse para reacciones en fase líquida o en fase gaseosa-líquida, y los catalizadores en polvo pueden mezclarse más fácilmente con líquidos o gases, facilitando así la reacción. Desde el punto de vista de la operación, el reactor de caldera se utiliza normalmente para procesos de operación por lotes o semicontinuos, en los que la mezcla del catalizador en forma de polvo y los reactivos es más libre y no está limitada por la estructura fija. Teniendo en cuenta las condiciones de reacción, el catalizador de metales preciosos en polvo puede dispersarse más uniformemente en el medio de reacción, lo que ayuda a controlar mejor la temperatura de reacción y la distribución del calor y a evitar el sobrecalentamiento localizado.

En un reactor de lecho fijo, el catalizador suele inmovilizarse en un soporte dentro del reactor para formar un lecho de catalizador. Los catalizadores granulares son más adecuados para esta situación, ya que pueden llenar el lecho fijo con mayor facilidad, garantizan la estabilidad y resistencia mecánica del catalizador y ofrecen buenas propiedades hidrodinámicas. Desde un punto de vista operativo, los reactores de lecho fijo se utilizan habitualmente para procesos de funcionamiento continuo, y los catalizadores granulares son fáciles de inmovilizar y facilitan la estabilidad durante el funcionamiento continuo. Además, dado que el catalizador en un reactor de lecho fijo es inmóvil, los productos de la reacción pueden fluir directamente fuera del lecho catalítico sin pasos adicionales de separación.

Considerando las condiciones de reacción, el reactor de lecho fijo es adecuado para condiciones de reacción de alta presión porque las partículas de catalizador pueden compactarse para reducir los huecos en el reactor, mejorando así la eficiencia de la reacción.

Fig. 6 Diagrama esquemático del contacto catalizador-partícula para diferentes tamaños de partícula

5 Conclusiones

Los catalizadores de metales preciosos presentan una elevada actividad, selectividad y estabilidad térmica en las reacciones químicas, por lo que son fundamentales en los procesos de fabricación de productos químicos. Su uso en las reacciones de hervidor y lecho fijo no sólo demuestra su amplia aplicabilidad, sino que también pone de manifiesto la importancia de optimizar el rendimiento de las reacciones mediante el diseño de catalizadores y la selección de reactores. Especialmente en procesos químicos clave como la síntesis de acetato de vinilo por oxidación en fase gaseosa del etileno, la selección y el diseño racionales de catalizadores de metales preciosos es un factor clave para mejorar la eficacia de la reacción y la calidad del producto. Además, el tamaño y la forma de las partículas de los catalizadores de metales preciosos afectan directamente a la eficacia del contacto y a la actividad catalítica de los reactivos, lo que obliga a científicos e ingenieros a controlar con precisión estos parámetros para lograr un rendimiento óptimo de la reacción. A pesar de las numerosas ventajas de los catalizadores de metales preciosos, su recuperación y reciclado siguen siendo un reto importante que requiere más investigación e innovación tecnológica para abordarlo. En conclusión, el uso de catalizadores de metales preciosos en la industria química moderna seguirá expandiéndose, presentando nuevas oportunidades y retos. Stanford Advanced Materials (SAM) está especializada en el suministro de una amplia gama de productos catal izadores de metales preciosos de alta calidad y pureza que pueden personalizarse a petición del cliente. Consulte la lista de productos o póngase en contacto con nosotros hoy mismo y uno de los profesionales de SAM le atenderá.

Lecturas relacionadas:

Tipos de reacción comunes de los catalizadores homogéneos de metales preciosos

Catalizadores de metales preciosos para el sector petrolero

Ventajas de los catalizadores de metales preciosos

Referencias:

[1] Gordeeva A N ,Shesterkina A A ,Vikanova V K , et al. Naphthalene and its derivatives hydrogenation for hydrogen storage: Comparative analysis of the role of noble and non-noble metal catalysts - A review[J]. Revista Internacional de Energía del Hidrógeno,2024,69.

[2] Qi C X ,Lang F ,Li C , et al. Synergistic Effects of MOFs and Noble Metals in Photocatalytic Reactions: Mechanisms and Applications [J]. ChemPlusChem,2024.

[3] Fairlie M A . Book review: The manufacture of sulfuric acid (contact process)[J]. Industrial & Engineering Chemistry,2002,18(1).

[4] Homme C A ,Othmer F D . Sulfuric Acid-Optimized Conditions in Contact Manufacture[J]. Industrial & Engineering Chemistry,2002,53(12).