Carburos utilizados en aplicaciones de recargue

Introducción

En los exigentes entornos de funcionamiento de la maquinaria y los equipos industriales, los componentes suelen estar sometidos a un gran desgaste. Para mitigar este desgaste y prolongar la vida útil de estos componentes, la soldadura de recargue surge como un proceso crítico.

Entre la miríada de materiales empleados en el recargue, los carburos destacan por su excepcional dureza y resistencia a diversas formas de desgaste. Este artículo explora los fundamentos del recargue con metal duro, profundiza en la comparación de los distintos tipos de metal duro y analiza sus técnicas de aplicación.

Fundamentos del recargue de metal duro

--¿Qué es la soldadura de recargue duro?

La soldadura de recargueduro es un proceso de fabricación que consiste en aplicar una capa de material resistente al desgaste a un sustrato o a la superficie de un componente. Este proceso está diseñado para resistir la abrasión, la erosión, el impacto e incluso la corrosión, mejorando así significativamente la durabilidad de las piezas industriales.

El recargue puede realizarse mediante diversas técnicas de soldadura, como la soldadura por arco metálico protegido (SMAW), la soldadura por arco de gas tungsteno (GTAW) y la soldadura por arco transferido por plasma (PTAW), entre otras.

--¿Qué materiales de recargue tenemos?

La elección del material de recargue depende en gran medida de las condiciones específicas de desgaste a las que se enfrente el componente. Aunque pueden utilizarse numerosos materiales para el recargue, los carburos son especialmente apreciados por su incomparable resistencia al desgaste y tenacidad. Los carburos son compuestos formados por carbono y un elemento menos electronegativo, como el tungsteno, el cromo, el titanio, el silicio y el boro, cada uno de los cuales ofrece propiedades únicas a la aplicación de recargue.

Lectura relacionada: Introducción a los materiales de recargue duro

Tipos de metal duro en aplicaciones de recargue duro

Una comparación detallada de los carburos más utilizados revela sus propiedades específicas y su idoneidad para diversas aplicaciones industriales:

1. Carburo de wolframio (WC)

- Propiedades: El carburo de wolframio presenta uno de los niveles de dureza más altos entre los carburos, junto con una excelente resistencia al desgaste. Mantiene su resistencia a altas temperaturas, lo que lo hace adecuado para condiciones extremas.

- Aplicaciones: Se utiliza principalmente en minería, perforación y herramientas de corte. Su excepcional dureza lo hace ideal para piezas de desgaste que sufren abrasión y erosión severas.

- Idoneidad: El mejor para aplicaciones que requieren extrema resistencia al desgaste y durabilidad bajo alta tensión.

2. Carburo de cromo (Cr3C2)

- Propiedades: El carburo de cromo es conocido por su gran resistencia a la oxidación y su capacidad para conservar gran parte de su resistencia a temperaturas elevadas. Ofrece una buena resistencia al desgaste, en particular a la abrasión.

- Aplicaciones: Comúnmente aplicado en componentes de generación de energía, piezas de aviación y en entornos donde es necesaria la resistencia a la corrosión y al desgaste a altas temperaturas.

- Idoneidad: Ideal para aplicaciones de alta temperatura donde el desgaste oxidativo es una preocupación.

3. Carburo de titanio (TiC)

- Propiedades: El carburo de titanio se caracteriza por su alto punto de fusión y su excelente dureza, comparable a la del carburo de wolframio. También ofrece una buena resistencia al choque térmico.

- Aplicaciones: Utilizado en brocas de herramientas para aplicaciones de mecanizado y corte, así como en recubrimientos resistentes al desgaste que requieren estabilidad térmica.

- Idoneidad: Adecuado para aplicaciones que exigen alta dureza y resistencia al choque térmico.

4. Carburo de Boro (B4C)

- Propiedades: El carburo de boro destaca por su increíble dureza, sólo superada por el diamante y el nitruro de boro cúbico. Tiene una baja densidad, lo que contribuye a su eficacia en blindajes balísticos.

- Aplicaciones: Empleado en entornos abrasivos para boquillas de chorreado y en equipos de protección que requieren alta resistencia al impacto. También se utiliza en aplicaciones de absorción de neutrones en reactores nucleares.

- Idoneidad: Óptimo para aplicaciones que necesitan una dureza extrema y una protección ligera contra partículas de alta velocidad.

5. Carburo de silicio (SiC)

- Propiedades: Se distingue por su excelente resistencia al choque térmico, baja expansión térmica y magnífica conductividad térmica.

- Aplicaciones: Ideal para aplicaciones de alta temperatura que también requieren una buena resistencia a la abrasión, incluyendo equipos de fabricación de semiconductores y entornos abrasivos.

- Idoneidad: Adecuado para escenarios que exigen alta conductividad térmica y durabilidad en condiciones de temperatura fluctuante.

La elección del metal duro para aplicaciones de recargue depende de las necesidades específicas de la aplicación, incluido el tipo de desgaste (abrasión, erosión, impacto), las temperaturas de funcionamiento y las condiciones ambientales.

El carburo de tungsteno es el más utilizado por su dureza y resistencia al desgaste inigualables, el carburo de cromo destaca en situaciones de oxidación a alta temperatura, el carburo de titanio es el preferido por su estabilidad térmica y dureza, y el carburo de boro es inigualable para aplicaciones que requieren una dureza extrema con propiedades ligeras.

Aplicación del recargue de metal duro

--¿Cómo producir el recargue duro de metal duro?

La aplicación del recargue de metal duro puede lograrse mediante varios métodos, cada uno de ellos adecuado para diferentes geometrías de componentes y requisitos operativos:

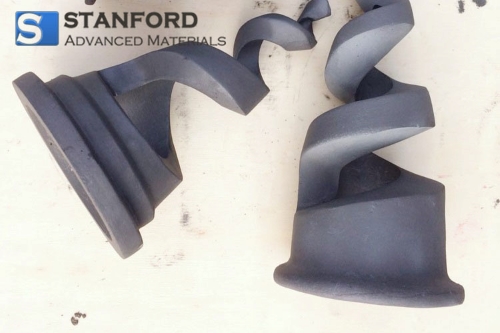

- Recargue por soldadura: Este método tradicional consiste en fundir el material de carburo sobre el sustrato mediante técnicas de soldadura. Proporciona una unión duradera y es versátil para diferentes tamaños y formas de componentes.

- Pulverización térmica: Las partículas de carburo se calientan hasta un estado fundido o semimolido y se pulverizan sobre el sustrato. Este método es beneficioso para aplicar recubrimientos gruesos sin calentar significativamente el sustrato.

- Recubrimiento por láser: Utilizando un láser de alta potencia para fundir la superficie del sustrato junto con el material de carburo, el revestimiento por láser ofrece precisión y una dilución mínima, lo que da como resultado un revestimiento de alta calidad.

--¿Para qué se utiliza el recargue de metal duro?

El recargue de metal duro encuentra aplicaciones en numerosos sectores para mejorar la durabilidad y longevidad de los componentes de maquinaria expuestos a duras condiciones de desgaste. Los campos clave incluyen:

En la industria minera y de la construcción, mejora la resistencia al desgaste de las brocas de perforación y los dientes de las excavadoras. En el sector del petróleo y el gas, se utiliza para proteger las herramientas de perforación y las válvulas de los fluidos abrasivos. La industria manufacturera se beneficia de las herramientas de corte, matrices y moldes de metal duro que mantienen su integridad durante un uso prolongado.

Conclusión

La técnica de recargue con metal duro contribuye significativamente a la longevidad y eficacia de los componentes industriales expuestos a duras condiciones de desgaste. A medida que avanza la tecnología, el papel de los carburos en las aplicaciones de recargue duro sigue evolucionando, prometiendo una mayor durabilidad y mejoras en el rendimiento de la maquinaria industrial.

Stanford Advanced Materials (SAM) se especializa en el suministro de una amplia gama de polvos de carburo utilizados en múltiples industrias. Ya sea para aplicaciones de recargue, herramientas de corte, revestimientos resistentes al desgaste o cerámicas avanzadas, SAM ofrece soluciones a medida que mejoran el rendimiento y la durabilidad. Su amplia selección incluye carburo de tungsteno, carburo de silicio, carburo de titanio, etc. Envíenos una consulta si está interesado.

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento