6 métodos habituales de revestimiento de metales no férreos

Introducción

Los metales noférreos, como el aluminio, el cobre, el zinc y el titanio, son apreciados por sus propiedades únicas, como su bajo peso, su alta conductividad y su excelente resistencia a la corrosión. Para mejorar aún más estas propiedades y prolongar la vida útil de los metales no ferrosos, se aplican diversos tipos de recubrimientos. Estos revestimientos proporcionan una protección adicional contra los factores medioambientales, mejoran el aspecto estético y potencian las propiedades de la superficie. En esta guía, exploraremos los tipos comunes de revestimientos utilizados para metales no ferrosos y sus beneficios, con ejemplos de casos específicos.

1. Anodizado

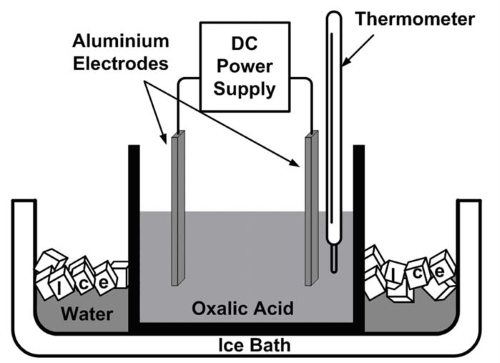

Elanodizado es un proceso electroquímico utilizado principalmente para el aluminio y sus aleaciones. Durante el anodizado, la superficie del metal se convierte en un acabado de óxido anódico duradero y resistente a la corrosión. Este proceso implica sumergir el aluminio en una solución electrolítica, donde actúa como ánodo. Cuando se hace pasar una corriente eléctrica a través de la solución, los iones de oxígeno se liberan del electrolito y se combinan con los átomos de aluminio de la superficie, formando una gruesa capa de óxido.

[1]

[1]

Ventajas del anodizado:

- Resistencia a la corrosión: La capa de óxido anódico es muy resistente a la corrosión, por lo que es ideal para aplicaciones en exteriores y entornos difíciles.

- Dureza superficial: El anodizado aumenta significativamente la dureza superficial del aluminio, mejorando su resistencia al desgaste.

- Atractivo estético: La naturaleza porosa de la capa anodizada permite la coloración mediante tintes, ofreciendo una amplia gama de opciones estéticas.

- Aislamiento térmico: La capa anodizada proporciona aislamiento térmico, por lo que es adecuada para aplicaciones que requieren resistencia al calor.

Por ejemplo, en electrónica de consumo, el anodizado se utiliza habitualmente para las carcasas de aluminio de smartphones, portátiles y tabletas. El proceso no solo proporciona un acabado elegante y duradero, sino que también mejora la resistencia a los arañazos, lo que garantiza que los dispositivos mantengan su atractivo estético con el paso del tiempo.

2. Galvanoplastia

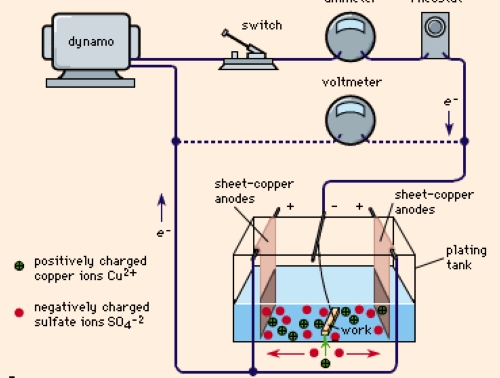

Lagalvanoplastia consiste en depositar una fina capa de metal sobre la superficie de otro metal mediante un proceso electroquímico. Entre los metales no férreos que se suelen emplear para la galvanoplastia están el níquel, el cromo, el cobre y el oro. El proceso consiste en sumergir el metal (cátodo) y un metal de revestimiento (ánodo) en una solución electrolítica. A continuación, se aplica una corriente eléctrica que hace que el metal se disuelva y se deposite sobre el cátodo.

Ventajas de la galvanoplastia:

- Mejora del aspecto: La galvanoplastia puede proporcionar un acabado brillante y atractivo, mejorando el atractivo estético del metal.

- Resistencia a la corrosión: La capa galvanizada ofrece una protección adicional contra la corrosión y la oxidación.

- Propiedades superficiales mejoradas: La galvanoplastia puede mejorar la conductividad superficial, la dureza y la resistencia al desgaste, lo que la hace adecuada para componentes eléctricos y elementos decorativos.

- Reducción de la fricción: Ciertos materiales galvánicos pueden reducir la fricción, lo que resulta beneficioso para los componentes mecánicos.

Por ejemplo, la galvanoplastia de oro y plata se utiliza mucho en la industria joyera para dar un acabado lujoso a metales base como el cobre y el latón. Este proceso permite obtener piezas asequibles pero de alta calidad que conservan su brillo y resisten el deslustre.

3. Recubrimiento en polvo

El recubrimiento enpolvo es un proceso de acabado en seco muy utilizado para el aluminio, el magnesio y otros metales no ferrosos. Consiste en aplicar un polvo seco, normalmente compuesto de polímero termoplástico o termoestable, electrostáticamente sobre la superficie del metal. A continuación, el metal recubierto se cura al calor, lo que hace que el polvo se funda y forme un acabado duro y uniforme.

Ventajas del recubrimiento en polvo:

- Durabilidad: El recubrimiento en polvo proporciona un acabado grueso y robusto que es muy resistente al desconchado, los arañazos y la decoloración.

- Resistencia a la corrosión: El revestimiento ofrece una excelente protección contra la corrosión, por lo que es adecuado para entornos exteriores y marinos.

- Respetuoso con el medio ambiente: El revestimiento en polvo produce un mínimo de compuestos orgánicos volátiles (COV) en comparación con los revestimientos líquidos tradicionales.

- Variedad de acabados: Disponible en una amplia gama de colores y texturas, el recubrimiento en polvo ofrece versatilidad en cuanto a diseño y estética.

En cuanto a las piezas de automoción, el recubrimiento en polvo se utiliza habitualmente para piezas de automoción como ruedas, bastidores y componentes de suspensión. El recubrimiento proporciona un acabado duradero y estéticamente agradable que resiste las duras condiciones de la carretera.

4. CVD Y PVD

El depósito químico en fase vapor (CVD) y el depósito físico en fase vapor (PVD) son procesos avanzados de revestimiento que se utilizan para aplicar películas finas de diversos materiales sobre metales no ferrosos. El CVD implica reacciones químicas que se producen en una fase de vapor, mientras que el PVD implica la deposición física de material a partir de una fase de vapor.

Ventajas de CVD y PVD:

- Calidad superior del revestimiento: Ambos procesos proporcionan revestimientos uniformes de alta calidad con una excelente adherencia.

- Propiedades superficiales mejoradas: Estos revestimientos pueden mejorar significativamente la dureza, la resistencia al desgaste y la resistencia a la corrosión.

- Versatilidad: CVD y PVD pueden utilizarse para depositar una amplia gama de materiales, incluidos metales, cerámicas y polímeros.

- Alta precisión: Estos procesos ofrecen un control preciso del grosor y la composición del revestimiento, lo que los hace ideales para aplicaciones especializadas.

Por ejemplo, en la industria aeroespacial, el CVD y el PVD se utilizan para revestir álabes de turbinas y otros componentes con el fin de mejorar su rendimiento y durabilidad en condiciones extremas.

5. Pasivado

La pasivación es un proceso de tratamiento químico utilizado para mejorar la resistencia a la corrosión del acero inoxidable, el titanio y otras aleaciones. El proceso consiste en eliminar el hierro libre de la superficie del metal y promover la formación de una fina capa de óxido inerte. Esta capa de óxido actúa como una barrera que impide la oxidación y la corrosión.

Ventajas de la pasivación:

- Mayor resistencia a la corrosión: La capa pasivada mejora significativamente la resistencia del metal a la corrosión.

- Limpieza de la superficie: El pasivado elimina los contaminantes de la superficie, garantizando un acabado limpio y pasivado.

- Mantenimiento estético: El proceso ayuda a mantener el aspecto natural del metal y evita el deslustre.

- Longevidad: Al evitar la corrosión, la pasivación prolonga la vida útil de los componentes metálicos.

Por ejemplo, la pasivación es fundamental para los dispositivos médicos de acero inoxidable, como instrumentos quirúrgicos e implantes. El proceso garantiza que los dispositivos permanezcan libres de corrosión y mantengan su biocompatibilidad.

6. Recubrimientos orgánicos

Los revestimientos orgánicos incluyen pinturas, barnices y polímeros aplicados a metales no férreos para proporcionar protección y acabados decorativos. Estos revestimientos forman una barrera protectora que protege al metal de factores ambientales como la humedad, los productos químicos y la radiación UV.

Ventajas de los recubrimientos orgánicos:

- Versatilidad: Los recubrimientos orgánicos están disponibles en varias formulaciones, colores y acabados, ofreciendo flexibilidad en el diseño.

- Resistencia a la corrosión: Proporcionan una barrera eficaz contra la corrosión y la degradación ambiental.

- Facilidad de aplicación: Los revestimientos orgánicos pueden aplicarse fácilmente mediante pulverización, cepillado o inmersión.

- Rentables: Estos revestimientos son relativamente baratos y proporcionan una solución rápida y eficaz para proteger los metales no ferrosos.

Por ejemplo, los revestimientos orgánicos se utilizan mucho en aplicaciones arquitectónicas, como marcos de ventanas, puertas y fachadas. Estos revestimientos mejoran el aspecto de los edificios al tiempo que protegen el metal subyacente de la intemperie y la corrosión.

Conclusión

La elección de un revestimiento para metales no férreos depende de los requisitos específicos, incluido el nivel deseado de resistencia a la corrosión, el atractivo estético y las propiedades de la superficie. Seleccionando el revestimiento adecuado, los fabricantes pueden mejorar significativamente el rendimiento, la durabilidad y la longevidad de los componentes metálicos no ferrosos, garantizando que satisfacen las exigencias de diversas industrias y entornos. Esperamos que pueda encontrar los productos revestidos perfectos en Stanford Advanced Materials (SAM).

Referencias:

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H.. (2013). Spectroscopic Study of a Radio-Frequency Atmospheric Pressure Dielectric Barrier Discharge with Anodic Alumina as the Dielectric. Ciencia y tecnología del plasma. 15. 900. 10.1088/1009-0630/15/9/13.

[2] Galvanoplastia. (2024, 16 de mayo). En Britannica. https://www.britannica.com/technology/electroplating

Bares

Bares

Cuentas y esferas

Cuentas y esferas

Tornillos y tuercas

Tornillos y tuercas

Crisoles

Crisoles

Discos

Discos

Fibras y tejidos

Fibras y tejidos

Películas

Películas

Escama

Escama

Espumas

Espumas

Folio

Folio

Gránulos

Gránulos

Panales

Panales

Tinta

Tinta

Laminado

Laminado

Bultos

Bultos

Mallas

Mallas

Película metalizada

Película metalizada

Placa

Placa

Polvos

Polvos

Varilla

Varilla

Hojas

Hojas

Cristales individuales

Cristales individuales

Blanco para sputtering

Blanco para sputtering

Tubos

Tubos

Lavadora

Lavadora

Cables

Cables

Conversores y calculadoras

Conversores y calculadoras

Chin Trento

Chin Trento